FMCG制造商(快速消費品)的現代化生產線依賴于靈活性和模塊化。尤其是在復雜的生產和包裝流程中,模塊化機器制造已經在很多地方得到了實踐:因此產生了由不同機器模塊構成的現代化機器方案,而且這些機器模塊有時候也來自不同的制造商。從靈活生產的意義上來看,必須能夠根據快消品制造商的需求對這些模塊進行更換或形成新的組合–這也給實現機器安全規定帶來了特殊的挑戰。

>> 在具有高度靈活性的同時仍然確保高生產效率?消費者的習慣不斷變化,而制造商則希望能夠實現批量為1的生產,因此要求整個生產流程都具有更高的靈活性。但這與設備整體的高效率、可用性和生產效率(整體設備效率,縮寫OEE)產生了沖突。更換不同機器模塊、將新模塊集成到整個系統中、重新合并模塊:所有這些對于系統運營商來說,不僅僅意味著機器元件的安全聯網,還意味著布線和編程方面的大量工作。

只能通過更高級別的安全控制器實現聯網安全?

如果一個機器模塊的安全功能也必須提供給另一個機器模塊使用,那么最遲要在將單個機器模塊組合為完整設備網絡時對這些“全局性的”安全功能進行邏輯聯網。根據所發生故障的類型和地點,可能只需關閉一臺機器即可。但如果是例如連續進料的情況,就必須關閉所有上游機器模塊來避免損壞或產品損失。過去為了解決這個問題,需要使用一個更高級別的安全控制器。控制器將這些信號發送至相應的機器模塊。特別是在使用不同制造商的機器時,上級控制器中的手動編程工作量非常大。并且除了初始工作量之外,還要考慮到更改時的工作量,不僅費時費錢、還增加了復雜性。上述情況反之又導致了更長的停機時間,降低了設備綜合效率。

靈活性和生產效率從此結合起來

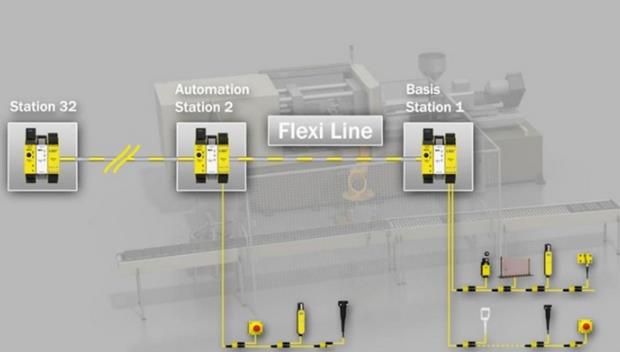

SICK Flexi Line可以將最多32個Flexi-Soft工作站安全聯網并且將多臺機器的安全功能互連。Flexi Line是Flexi-Soft主模塊中的標準功能,因此不需要額外的模塊。上級設備控制器中的編程也因此被省去。不僅如此:設備運營商只需要根據需求對流程圖進行一次定義,然后將其傳輸至機器制造商即可。這樣就解決了整個設備的安全應用。結果就是:不同的機器模塊可以逐步投入使用,或者也可以將不同機器元件補充整合至整個系統中。并且無需尋址:通過簡單的示教就可以完成Flexi-Soft工作站的刪除、添加以及順序更改,顯著減少了編程工作。

Flexi Line在模塊化機器制造領域擁有諸多優點:更加簡單、安全聯網的實施過程中故障率更低。真正實現“快消品”的快速產品變更,并且持續提高生產效率。

SICK Flexi Line將多臺機器的安全功能結合。