一.應用需求分析:

所要檢測的物體為金屬鑄件,在鑄件的規定位置都有M2螺紋安裝孔。視覺系統的任務就是檢測這些安裝孔是否存在螺紋。

二.系統選型:

由于樣品螺紋分布范圍較大,一臺相機只能拍攝工件的某一部分,預計使用3臺相機來完成這個檢測項目。使用Sherlock軟件來進行視覺處理能使每次的檢測速度低于200ms.

A.硬件系統組成:

1套加拿大DALSA Coreco IPD生產的VA40視覺檢測系統

3臺640 x 480工業CCD相機

1個相機固定支架

3條3米相機連接纜線

3個16MM鏡頭

2~4個前光源

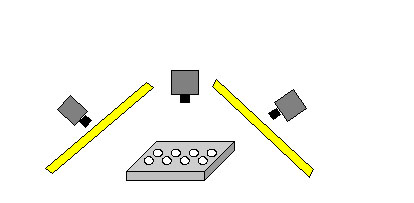

B.光學安裝圖表:

C.安裝位置:

相機鏡頭與待檢工件的垂直距離為12.5CM

相機鏡頭與待檢工件邊緣的水平距離為7.6CM

光源的安裝垂直高度為21.6CM

光源與待檢工件邊緣的水平距離為5.6CM

光源的安裝角度為46度

三.檢測流程

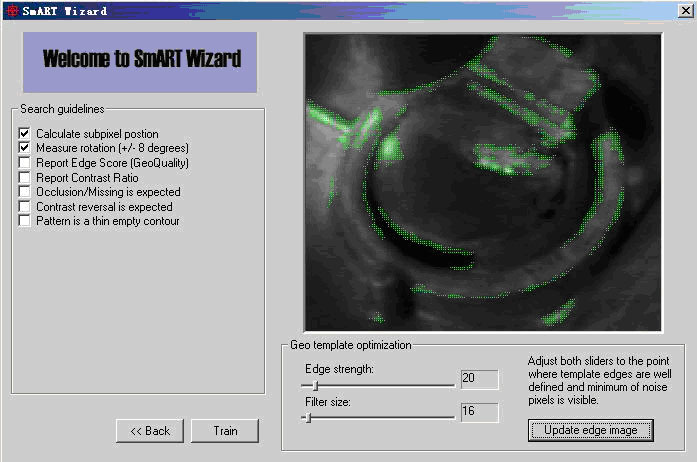

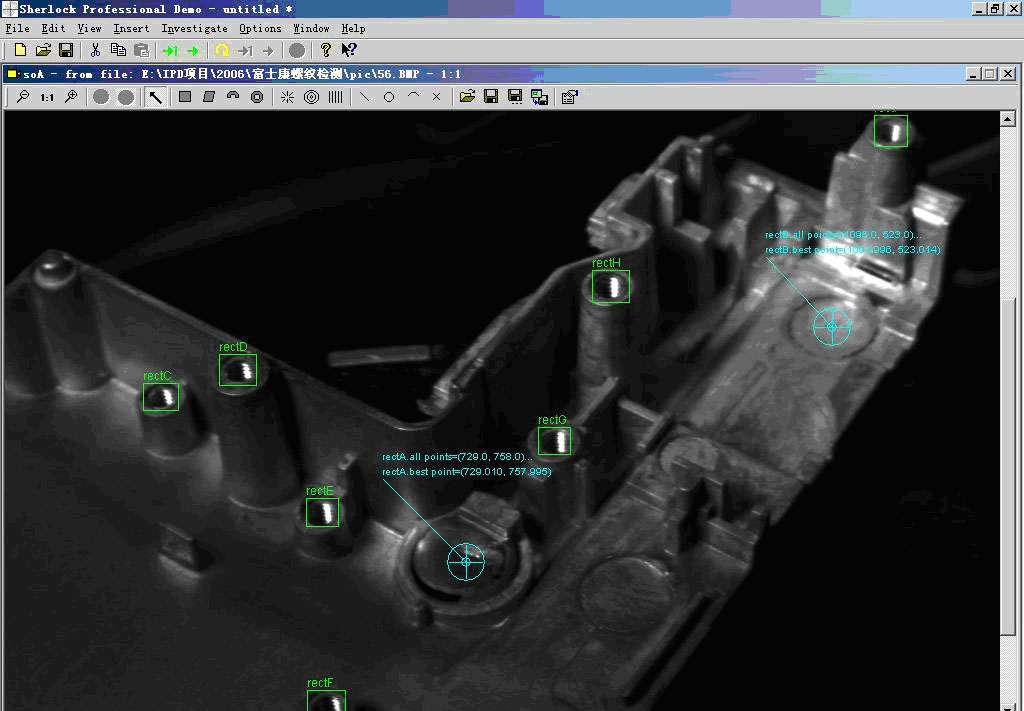

1.設置定位點

由于待檢測工件在生產流水線傳輸過程中不可避免位置會發生偏移動,因此在檢測時我們必須在軟件中對所拍圖像進行自動定位。我們選取工件中兩點作為定位點,下圖是對第一個定位點進行培訓學習:

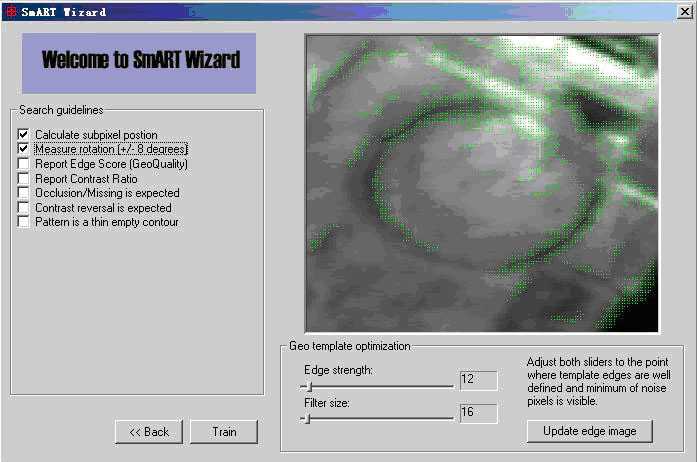

對第二個定位點進行培訓學習,如下圖所示:

我們使用了2個搜索算法用于標定位置。通過尋找2個在工件上標定出的部位來使檢測區域自動調整至螺紋孔上方。

下圖中藍色標記點是為此工件設置的兩個定位MARK點。

2.螺紋檢測原理

如圖中所示,M2孔中螺紋在光源照射下反射出較其背景明亮的白色亮光,如果孔中不存在螺紋則不會出現白色亮光。

我們首先在每個螺紋孔上方設置一個檢測區域,見圖中綠色PEEK框:

我們通過灰度值平均檢測算法統計出檢測區域中白色像素的個數,如果螺紋存在那么白色像素數量應該大于2300,如果螺紋不存在則這個數量應該小于1500。這樣便能夠快速的識別出是否內部存在螺紋。

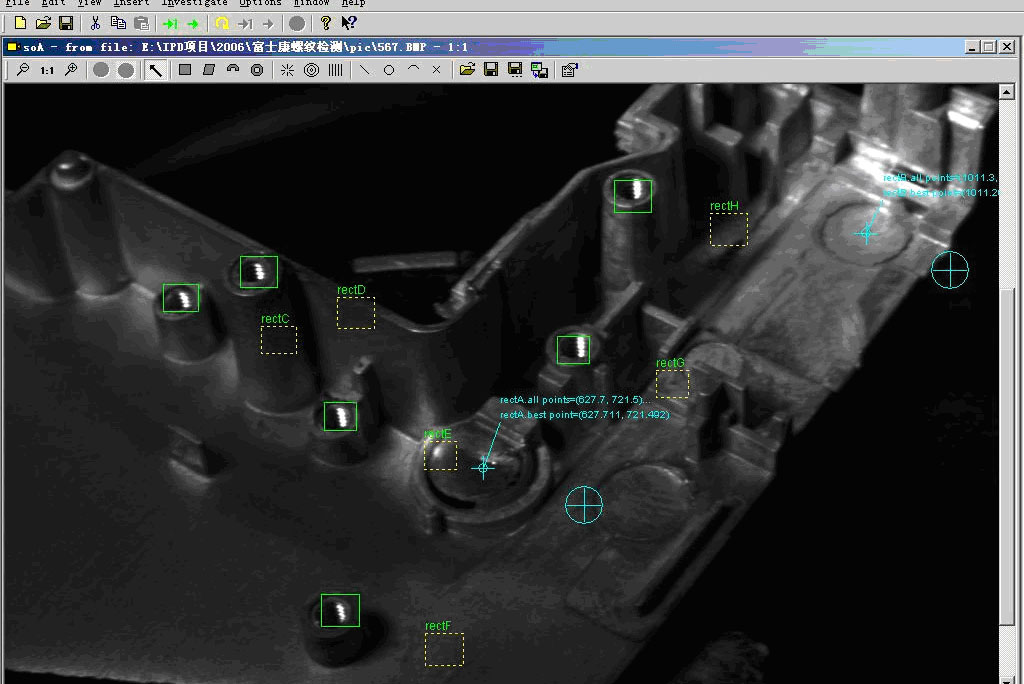

當待檢工件位置發生移動后,由于我們設置了自動定位點,所以每個螺紋檢測區域都能隨著工件的移動而做出位置上相應的調整,見下圖所示:

黃色虛線方框為移動前的檢測位置,當工件移動后,檢測區域會精確的自動移動到相應的螺紋孔上方。

3.視覺系統信號輸出

VA40視覺系統可以通過串口、以太網、內置數字I/O輸出Pass/Fail檢測結果信號。

四.視覺系統注意事項

1. 檢測系統很容易受到強光影響。建議鑄件檢測環境應該避免非檢測光源的干擾。

2. 待檢鑄件應該安放在相機的FOV(拍攝范圍)內。