1 前言

螺桿泵技術日益成熟,成為了在油田生產過程中占有重要地位的舉升設備,其運動部件少,吸入性強,可以在油氣比較大,原油黏度比較大的含砂井中保持比較高的效率,并且其采油系統具有占地面積小,投資費用低,管理便利等優點,適用于中淺井,深層油田,低產井以及稠油井等。正因為隨著螺桿泵采油技術的應用日益廣范,對其進行有效的監控也顯得日益重要,螺桿泵遠程自動化監控系統是以提高油田自動化水平、油井產量、系統效率為目的,集數據采集、數據管理、生產預測、工程分析、遠程計量、優化設計、方案發布、控制執行等于一體的螺桿泵井生產專家管理系統平臺。本文以大港油田為例,介紹以集扭矩、負荷、轉速一體的螺桿泵無線傳感器為基礎搭建的數字化平臺在螺桿泵井上的應用。

大港油田始建于1964年1月,經過多年的艱苦創業,昔日的鹽堿灘已建設成為一個集石油及天然氣勘探、開發、原油加工、機械制造、科研設計、后勤服務、多種經營、社會公益等多功能于一體的油氣生產基地。

2011年大港油田公司第四采油廠受大港油田公司委托,進行板橋高含水油田節能優化改造工程,使油水井具有自動監測和控制、實時數據采集、油水井計量、油井工況診斷等功能。壓力變送器、載荷傳感器、溫度變送器與無線數據采集處理器數據傳輸方式采用微功耗無線傳輸模式,無線數據采集處理器至采油廠管理站采用ZIGBEE傳輸,采油廠管理站至油田信息中心采用油田公司局域網傳輸。

螺桿泵井是該項目的一部分,利用微功耗的無線螺桿泵傳感器(SZ904)、無線壓力表(SZ903D)、無線溫度表(SZ905D),無線電量模塊(L308)以及無線RTU(OM201)構成現場的無線監控系統,遠程監控方面,實現對螺桿泵數據的遠程采集分析、判斷處理和遠程啟停的控制和狀態的判斷。

2 螺桿泵油井測量扭矩、負荷、轉速的一些方法(及缺陷)

對于螺桿泵井扭矩、負荷、轉速是三個非常重要的監控數據,近些年對于螺桿泵油田提出并且實施了一些采集和監控扭矩、負荷和轉速的方法,這里簡單的介紹一些測量扭矩、負荷、轉速的方法。

轉速的測量比較常見的是利用位置開關原理做的有線傳感器,外加一塊磁鐵就可以完成對轉速的測量。但這種測量方法只能測量轉速一個參數,并且其工作原理決定其測量的準確度不是很高,尤其在轉速比較高的情況下準確度更加受到影響,并且是有線傳輸信號,這就需要現場鋪設信號電纜,施工難度大。

扭矩、負荷的測量,(1)通過轉速和功率的關系利用數學公式得到扭矩,這樣得到的扭矩是根據數學公式推理出來的,轉速可以通過上述的位置開關得到,而功率的得到方法是根據電機電流得到,電流的得到方法可以通過現場的變頻器RS485通訊得到,這樣和真實的扭矩值還有一定的差值,多出了電流到光桿扭矩的計算步驟,增加了地面設備對計算精度的的影響誤差,實際的扭矩值受到機械磨損,介質粘度,泵的安裝位置等很多因素的影響。這樣對于系統扭矩曲線的真實性有很大的影響;(2)安裝扭矩和負荷測試儀表,通過儀表的測量直接得到扭矩和負荷值,這樣得到的值沒有問題,但問題是現在采集螺桿泵參數的儀表基本是只能采集一種參數,這就需要在現場安裝多種儀表,成本費比較高。

如果井場得到的扭矩、負荷、轉速的值不準確,那么監控中心畫出的載荷曲線、負荷曲線、轉速曲線也是有很大誤差的,計算出的動液面也是有誤差的,而泵效又是基于動液面計算出來的,這些誤差的存在往往是比較大的,而且由于數學公式的推導會使誤差慢慢的加大,對于整個自動化監控系統有很大影響,會使操作人員和遠程監控人員做出錯誤的判斷,影響油田正常的運行,降低經濟效益。北京安控科技生產的集扭矩、負荷、轉速測量一體的SZ904傳感器很好的解決了這個問題。

3 SZ904傳感器的簡介

SZ904無線扭矩傳感器是一種將扭矩、載荷、轉速等變量轉換為可傳送的標準化輸出信號的計量器具。它遵照IEEE802.15.4標準,以2.4GHz無線傳輸數據。可通過無線通訊遠程設定儀表參數。其圖片如下。

3.1 應用范圍

SZ904扭矩傳感器對旋轉光桿信號進行采樣,計算及變送輸出。它溫度漂移小、穩定性高,具有很高的測量精度,可廣泛應用于石油、化工等行業。

3.2 性能特點

● 實時檢測光桿的扭矩、載荷,轉速信號;

● 無線通訊,可更改無線通訊間隔;

● 豐富的調試手段:無線通訊裝置,如:手操器或筆記本;

● 可遠程設置儀表參數;

● 防水設計,測試安全,效率高;

● 抗過載、防雷擊、抗振動、防電磁干擾、抗潮濕、抗環境溫度變化;

3.3 主要的技術指標

● 扭矩測量范圍:0~2000N.m;

● 載荷測量范圍:0~150kN;

● 轉速測量范圍:0~300 r/min;

● 工作溫度:-40 ~ +85℃;

● 工作濕度范圍:可達100%,允許冷凝或結冰;

● 工作電源:鋰電池供電;

● 2.4GHz無線通訊:符合IEEE802.15.4標準;

● 數據傳輸距離(空曠距離):250米;

● 防爆等級:ExibⅡCT4;

● 外殼材質:鑄鋁外殼;

● 重量:3kg;

3.4 遠程操作

● 此儀表具有無線通訊功能,采用802.15.4協議,可任意實現與以下設備的通信,并使用它們遠程改寫儀表的"地址信息",如:

手操器;

● 配套的無線采集器;

● 配接無線通訊裝置并安裝配套軟件的計算機或筆記本;

4 SZ904傳感器在大港油田的應用

根據大港油田板橋高含水油田節能優化改造工程的要求,對于螺桿泵井的改造,既要實現能夠穩定可靠,高效采集螺桿泵的各項參數,同時也要做到節能的效果。

在產品選型上,選用北京安控科技股份有限公司的生產的螺桿泵傳感器SZ904、無線壓力表SZ903D、無線溫度表SZ905D,無線電量模塊L308以及一體化的無線RTU(OM201)產品。安控產品既保留了傳統的高性能、高可靠性等特點,同時又支持ZigBee無線技術。

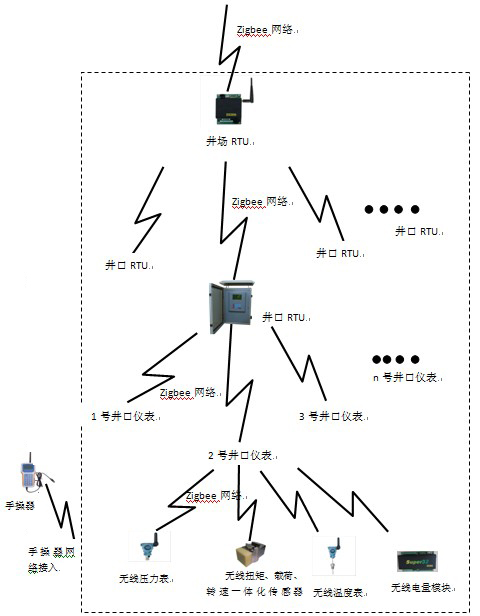

螺桿泵井的系統結構圖如下所示,包括數據的采集、網絡通訊部分。

圖1 系統結構圖

如上圖所示,每個井口通過無線傳感器采集所需數據,充分利用ZigBee的特點,一個平臺的所有井口儀表通過ZigBee網絡接入到同一個RTU,提高通訊的可靠性,由井口RTU通過ZigBee網絡傳至井場,再由井場傳到采油廠管理站。做到了數據的實時采集、傳輸、遠程控制等效果,并且,將數據傳至后臺網絡,實現后臺信息共享、信息管理等。

從圖1中可以看出,所有的儀表和RTU均支持手操器的操作,方便現場的調試。

整個數據的傳輸過程都是通過無線ZigBee技術傳輸完成,ZigBee技術采用了IEEE 802.15.4強有力的無線物理層所規定的全部優點 :省電、簡單、成本又低的規格。并且采用無線技術降低了施工的難度。

由圖1還可以看出,安控科技的RTU支持一帶多功能,即一個RTU帶多個儀表,最多帶64塊儀表,在很大程度上節約了成本。

4.1 井口數據采集和監控中心的簡單說明

在螺桿泵井井口安裝各種無線采集傳感器組成一套完整的井口采集系統,實時的采集井口的各項數據,在通過無線網絡將井口的各項數據傳至監控中心,從而保證螺桿泵井高效、安全的運行。

無線扭矩傳感器,實時的采集光桿的扭矩、負荷、轉速,在監控中心則有專門的監控螺桿泵這三項指標測軟件,對其進行監控、分析,實時的監控螺桿泵的運行情況。

在井口控制柜中安裝無線電量模塊SZ308,監控三相電壓、三相電流、功率因數、每日電能等參數。

井口安裝無線溫度表SZ905D,監控井口油溫的變化。防止停抽后,管線凍堵,同時避免過高溫度、過低影響生產,避免引起事故。

井口安裝無線壓力表SZ903D,監控油壓和套壓的變化。以便測量油量和檢測底層壓力。

建立完善的數字化螺桿泵遠程監控系統,可以實現流程監控、扭矩、負荷、速度曲線、生產曲線、報表生成、操作日志和警報等功能。可以實時監控,遠程調速、啟停井控制,操作人員可隨時了解油井的運行情況,及時發現事故隱患,防止設備帶病運行,提高安全指數、避免不必要的損耗。從而提高了螺桿泵油田油井系統運行的可靠性、安全性與經濟效益,減輕了調度員的負擔,實現了螺桿泵油田調度的自動化與現代化。

5 無線儀表運用于螺桿泵數字化油田的優勢

隨著油田數字化理念的逐步深入,對螺桿泵油田數字化的要求亦日益提高,無線傳感器與傳統的儀表相比,在油田數字化的建設中有著明顯的優勢。

傳統的螺桿泵油田井口采用的設備比如測量扭矩、負荷、轉速的儀表不僅是有線的而且功能單一,如果想測量這3個參數必須安裝三種儀表,還有測量其他參數的儀表,并且儀表與主控模塊的通訊也是通過RS485、RS232或者其他有線方式通訊。這樣在施工安裝過程中,不可避免的要在井場現場挖溝、鋪設信號電纜、通訊電纜、電纜護管等,這樣導致施工速度緩慢,尤其在一些土壤鹽堿化或者土壤結構很復雜的情況下,施工速度更加的緩慢。由于油田維護人員對井場有例行的一些維護工作,有些維護工作可能會動用大型的機械,可能會軋壞或者劃斷通訊電纜、信號電纜,這樣就要重新挖溝鋪電纜,人工費用和材料費用造成施工成本高。

無線傳感器應用在井口系統,利用安控科技生產的集扭矩、負荷、轉速一體的無線傳感器SZ904,減少了安裝傳感器的數量,從而直接的提高了施工的速度,以及施工的安全度,而且信號的傳輸和通訊的傳輸全部采用無線方式,不再需要挖溝、鋪設電纜,很大程度的提高了施工的速度,減少了人工費用和材料費用,并且后期維護簡單、快捷,不會出現需要重新挖溝的情況。

井場內設備安裝調試以及后期的維護過程中,都需要對井場進行停機,而停機的時間越長那油田的產量就會減少的越多,而提高施工和調試的速度對生產效益有明顯的影響。

集扭矩、負荷、轉速一體的螺桿泵無線傳感器,對于推動螺桿泵油田的數字化,生產預測、工程分析遠程計量,提高螺桿泵油田的生產效益、安全性,減少損耗,有著決定性的作用。