1、系統簡介

3/7區塊位于蘇丹東部的Melut盆地,面積7.24萬平方公里。2000年11月,中石油中標3/7區塊石油勘探開發項目。目前,中石油擁有3/7區塊41%的權益,合作伙伴為馬來西亞國家石油公司(40%)、蘇丹國家石油公司(8%)、中國石油化工集團公司(6%)和阿聯酋國家石油公司(5%)。2003年,中石油在3/7區塊發現法魯濟(Palogue)油田,最大含油面積超過60平方公里。經測試證實,最大油層厚度約147.5米,平均油層厚度近60米,主體油田探明地質儲量超過3億噸。

該項目工藝上主要是通過建設計量分離撬來實現井口來油的氣液兩相分離,通過在氣出口和液出口分別安裝相應的流量計來實現對產氣量和產液量進行分別計量。整個撬裝設備由北京迪威爾天然氣技術開發有限公司承建,設備配套的自動化系統選用了基于ARM芯片開發的32位一體化Super32-L系列RTU。Super32控制器及端子等附件成套在一個450*400*150的一個防爆機柜內,外面安裝500*450*200的防護箱。現場溫度、壓力、液位、氣體流量等一次儀表信號通過4-20mA信號采集到控制器中進行工程值轉換等相關運算。其中測量液體的流量計選用了Micro Motion的質量流量計來實現對產液量的計量,質量流量計具有RS485通訊接口,以ModubRTU協議將質量流量計內的多個關鍵參數采集到Super32控制器中,RTU內部的數據再以RS485接口,ModbusRTU協議將整個計量分離器的數據上傳至中控室的DCS系統。

圖1:RTU外觀圖

圖2:RTU內部布局圖

2、場站系統結構圖

2.1 拓撲結構圖

油田地面工程是油田建設中的一個重要組成部分,主要包括油氣田中完成油氣開采、處理、集輸作業的各種井、站、管網等。因為從油(氣)井中采出的原油、天然氣和水的混合物要進行分離、計量等工藝處理,經處理后的油氣才符合儲存、集輸的條件,所以對應的會在油氣田地面工程建設中建立計量站、增壓站等各種工藝場站,完成對油氣的分離及計量功能。

隨著撬裝設備設計生產技術的成熟,同時撬裝設備具有成本低、靈活性好、施工周期短、安裝方便、重復利用率高等優點,所以目前撬裝計量設備、撬裝分離設備在油氣田的地面工程建設中得到廣泛的應用,并且確實在油氣田的建設過程中體現出了比以往固定地面工程具有突出的優勢,尤其適合蘇丹等類似自然環境惡劣、社會環境較差等建設條件困難的油田建設中。

該項目就是由中石油承建的蘇丹三七區塊的地面工程建設,在整個工藝場站的建設過程中,按功能需求進行了對應的撬裝設備設計與加工。整個場站由多個功能不同的撬裝設備組成,其中計量撬是其中的重要組成部分。計量撬的設計、加工、組裝及配套的自動化儀表安裝、調試都是在國內完成,每套計量分離撬上安裝有1套RTU系統,用于完成撬裝設備上溫度、壓力、液位、流量、含水等數據的采集以及相關控制設備的手自動控制功能。RTU作為撬裝設備上的核心數據處理設備,向下負責對常規4-20mA輸出的一次儀表進行單變量數據采集,同時還對質量流量計等智能儀表以485通訊方式進行多變量數據采集;向上則負責將撬裝設備的一次數據及RTU內部二次數據進行數據上傳,實現了撬裝設備到全站DCS系統的接入,完成了中控室對現場撬裝設備的統一監視與控制。

圖3:站內系統拓撲圖

2.2 撬裝自動化系統組成

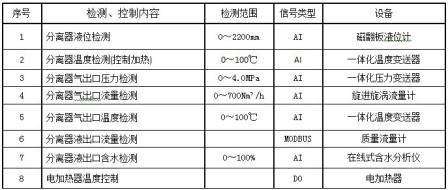

撬裝設備的自動化系統主要包括1套撬裝RTU和現場溫度變送器、壓力變送器、流量計等設備,氣液兩相計量是整個自動化系統中最為重要的功能,其中測量氣出口的流量計選用了旋緊旋渦流量計,測量液出口的流量計選用了質量流量計,系統詳細的測點清單如下:

RTU的主控制器作為系統核心產品,控制器的性能將直接影響到整個系統的穩定性、靈活性等諸多方面,為此項目在綜合考慮了現場使用環境、國內外產品性能特點、性價比、售后服務以及工程經驗等多方面的因素后,最終RTU產品選用了基于ARM芯片開發的Super32-L系列32位控制器,該系列控制器有如下特點:

圖4:安控科技Super32-L控制器

產品特點:

● 采用32位處理器,嵌入式實時多任務操作系統(RTOS);

● 編程軟件符合IEC 61131-3標準,支持LD、FBD、IL、ST、SFC五種程序語言,此外還支持C語言編程;

● 一體化模塊設計,集成AI、AO、DI、DO、PI等I/O通道,集成多種通信接口,最多可擴展至64點I/O信號通道;

● 支持Modbus RTU/ASCII/TCP、DNP3等通信協議;

● 具有RS232、RS485、Ethernet等通信接口,適用于多種有線和無線網絡;

● 具有16位分辨率A/D;

● 具有看門狗及數據掉電保護功能,可長期保存設定參數及歷史數據;

● 大容量存儲空間,滿足就地運算和歷史數據記錄;

● 低功耗設計,特別適用于太陽能供電等場合;

● 工作溫度-40~+70℃,工作濕度5~95%RH,適應各種惡劣環境;

● 元器件選用優秀的工業級產品,經過嚴格測試和篩選;

● 工業標準設計,DIN導軌安裝結構,方便現場安裝;

● 產品通過CE認證,達到EMC電磁兼容3級標準;

3、安控RTU與質量流量計的子網通訊

計量分離撬顧名思義就可以知道整個撬的最基本功能包括兩部分,一是實現站外來油的氣液兩相分離;二是對分離后的氣相流量和液相流量進行分別計量。我們在該部分主要講述一下RTU是如何實現對安裝在液相計量用的質量流量計數據采集。

由于原油中含水率不同以及油氣分離效果都會影響到原油的計量問題,多年以來原油的計量一直是一個比較棘手的問題,所以選擇對原油測量相對準確的流量計成為系統選型的一個重點,在綜合了現場測量需求以及當前流量計主流技術狀況,最終流量計選用了Micro Motion 質量流量計作為項目中的液體流量測量設備。該質量流量計利用科里奧利效應工作,實時測量計量分離撬液出口的質量流量、密度和溫度,并根據用戶設定的純油密度和水密度,計算出原油的體積流量、含水率、純油體積流量。

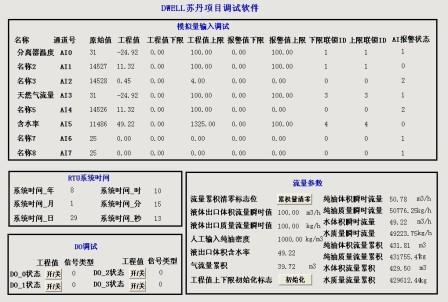

基于RS485總線通訊技術在工業現場通訊中的成熟應用,因此項目中設計的質量流量計與RTU通訊采用RS485方式。質量流量計和RTU提供二線制RS485通訊接口,支持標準的MobusRTU主從通訊協議,從而完成RTU對質量流量計數據的采集及遠程參數設置。下面就該項目中485通訊關鍵參數設置介紹如下:

1、 設置Modubs主站(Super32-L)串口通訊參數:協議:ModbusRTU,波特率:9600,數據位:8位,停止位:1位, 雙工模式:HALF,主從模式:Master。

2、 設置Modubs從站(質量流量計)串口通訊參數:站號:1,協議:ModbusRTU,波特率:9600,數據位:8位,停止位:1位,雙工模式:FULL,主從模式:Slave。

3、 在RTU與流量計通訊的過程中,存在浮點數和長整數等4字節數據交換,所以就涉及到一個數據字節順問題,如果數據字節順序不對應,那么就可能出現RTU中數據為亂值的情況。為此需要對字節順序進行調整,其中質量流量計支持字節順序設置功能,所以我們需要設置流量計中的字節順序【Byte Order】參數為1-2-3-4與RTU內部字節順序一致。

4、 如果正確完成以上步驟設置,那么可以看到RTU控制的串口RX與TX指示燈閃爍正行,并且RTU內部數據與流量計內部數據一致,表示RTU完成了對流量計內部瞬時流量、累積流量等參數的輪詢采集。

圖5:質量流量計

圖6:RTU調試界面

4、項目評估分析

該套計量分離系統自2008年投產至今,已連續的、穩定的運行多年,充分的證明系統方案的合理性及產品性能穩定。系統在油田生產過程中起到了頗為重要的作用,不僅減輕了工人勞動強度,而且為油田生產提供了科學、準確、實時的生產數據,為油田實現科學開采、精細管理提供了可靠保障,同時也為國產自動化系統走出國門,進軍海外市場提供了可靠的自動化產品。