企業(yè)空間 > 案例應(yīng)用 > 正文

- 技術(shù)突破!中控焦?fàn)t加熱優(yōu)化控制解決方案助力智能、綠色煉焦

- 發(fā)布時(shí)間:2023/8/17 8:23:18 修改時(shí)間:2023/8/17 8:23:18 瀏覽次數(shù):7083

-

鄂托克旗建元煤焦化有限責(zé)任公司(以下簡(jiǎn)稱:建元煤焦化公司)是我國(guó)西部地區(qū)產(chǎn)業(yè)鏈最為完整的煤炭深加工企業(yè)之一,是中國(guó)能源500強(qiáng)企業(yè)。建元煤焦化公司擁有先進(jìn)的生產(chǎn)設(shè)備和技術(shù),采用現(xiàn)代化管理模式,致力于煤炭資源的有效利用與轉(zhuǎn)型升級(jí)。傳統(tǒng)焦?fàn)t的煉焦過程采用人工測(cè)溫與調(diào)火,測(cè)量誤差大,調(diào)節(jié)周期長(zhǎng)且不及時(shí),容易導(dǎo)致爐溫波動(dòng)大,影響焦炭質(zhì)量且能源浪費(fèi)較高。近期建元煤焦化公司C組(5#、6#)2*60孔6.25米搗固焦?fàn)t引入中控焦?fàn)t加熱優(yōu)化控制解決方案,通過加裝立火道自動(dòng)測(cè)溫、上升管荒煤氣測(cè)溫、焦餅測(cè)溫等儀表和單燃燒室調(diào)節(jié)裝置,成功實(shí)現(xiàn)了焦?fàn)t加熱過程的精確監(jiān)測(cè)和優(yōu)化調(diào)控,生產(chǎn)效率和產(chǎn)品質(zhì)量有效提升,能源消耗顯著下降,向著高效、環(huán)保的煉焦生產(chǎn)邁出了堅(jiān)實(shí)一步。

圖1:建元煤焦化公司項(xiàng)目控制室焦?fàn)t加熱優(yōu)化控制解決方案焦?fàn)t加熱優(yōu)化控制是中控技術(shù)InPlant APC Coking焦化專用軟件的核心功能之一,覆蓋焦?fàn)t加熱生產(chǎn)操作的直行溫度自動(dòng)測(cè)量(含測(cè)溫異常診斷,可生成標(biāo)準(zhǔn)測(cè)溫報(bào)表)、加熱煤氣流量控制(總管/支管)、煙道吸力自動(dòng)調(diào)節(jié)(基于煙氣氧含量)、加熱溫度自動(dòng)優(yōu)化(基于焦餅溫度/火落時(shí)間/煤餅水含量)以及批次數(shù)據(jù)存儲(chǔ)分析功能。目前建元煤焦化公司已投運(yùn)煉焦生產(chǎn)批次數(shù)據(jù)存儲(chǔ)分析和基于煤氣總管的加熱控制功能,預(yù)期今年內(nèi)將結(jié)合上升管余熱回收設(shè)備和發(fā)生爐煤氣投運(yùn),實(shí)現(xiàn)全部功能的應(yīng)用。在生產(chǎn)平穩(wěn)運(yùn)行的基礎(chǔ)上,將通過自動(dòng)優(yōu)化加熱目標(biāo)溫度獲得更好的節(jié)能效果。核心應(yīng)用價(jià)值中控焦?fàn)t加熱優(yōu)化控制解決方案在應(yīng)用中具有以下價(jià)值:01 立火道自動(dòng)測(cè)溫,逐步替代人工測(cè)溫

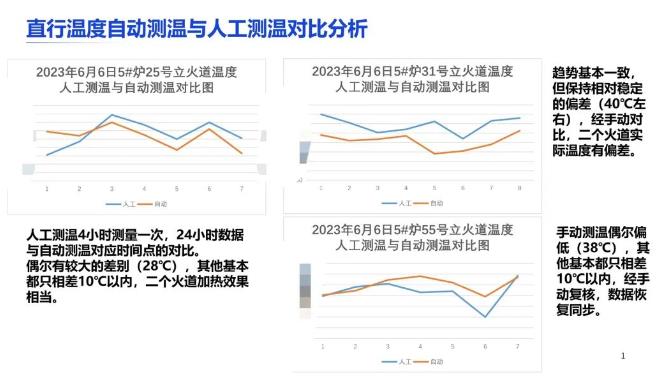

圖1:建元煤焦化公司項(xiàng)目控制室焦?fàn)t加熱優(yōu)化控制解決方案焦?fàn)t加熱優(yōu)化控制是中控技術(shù)InPlant APC Coking焦化專用軟件的核心功能之一,覆蓋焦?fàn)t加熱生產(chǎn)操作的直行溫度自動(dòng)測(cè)量(含測(cè)溫異常診斷,可生成標(biāo)準(zhǔn)測(cè)溫報(bào)表)、加熱煤氣流量控制(總管/支管)、煙道吸力自動(dòng)調(diào)節(jié)(基于煙氣氧含量)、加熱溫度自動(dòng)優(yōu)化(基于焦餅溫度/火落時(shí)間/煤餅水含量)以及批次數(shù)據(jù)存儲(chǔ)分析功能。目前建元煤焦化公司已投運(yùn)煉焦生產(chǎn)批次數(shù)據(jù)存儲(chǔ)分析和基于煤氣總管的加熱控制功能,預(yù)期今年內(nèi)將結(jié)合上升管余熱回收設(shè)備和發(fā)生爐煤氣投運(yùn),實(shí)現(xiàn)全部功能的應(yīng)用。在生產(chǎn)平穩(wěn)運(yùn)行的基礎(chǔ)上,將通過自動(dòng)優(yōu)化加熱目標(biāo)溫度獲得更好的節(jié)能效果。核心應(yīng)用價(jià)值中控焦?fàn)t加熱優(yōu)化控制解決方案在應(yīng)用中具有以下價(jià)值:01 立火道自動(dòng)測(cè)溫,逐步替代人工測(cè)溫 圖2:立火道自動(dòng)測(cè)溫與人工測(cè)溫對(duì)比經(jīng)過多次校驗(yàn)對(duì)比,現(xiàn)場(chǎng)每4小時(shí)的人工手持紅外測(cè)溫?cái)?shù)據(jù)與對(duì)應(yīng)時(shí)間下降火道的在線測(cè)溫?cái)?shù)據(jù)、數(shù)據(jù)趨勢(shì)基本一致且偏差穩(wěn)定,所安裝的在線紅外測(cè)溫儀可以準(zhǔn)確反映立火道三角區(qū)實(shí)時(shí)溫度,能夠長(zhǎng)期穩(wěn)定支持火道溫度的監(jiān)測(cè)和控制。用戶可以逐步降低人工測(cè)溫頻次,直至改為抽檢。02 直行平均溫度運(yùn)行平穩(wěn)性大幅提升

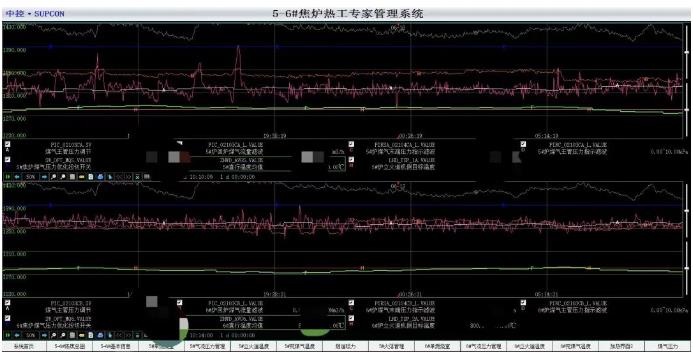

圖2:立火道自動(dòng)測(cè)溫與人工測(cè)溫對(duì)比經(jīng)過多次校驗(yàn)對(duì)比,現(xiàn)場(chǎng)每4小時(shí)的人工手持紅外測(cè)溫?cái)?shù)據(jù)與對(duì)應(yīng)時(shí)間下降火道的在線測(cè)溫?cái)?shù)據(jù)、數(shù)據(jù)趨勢(shì)基本一致且偏差穩(wěn)定,所安裝的在線紅外測(cè)溫儀可以準(zhǔn)確反映立火道三角區(qū)實(shí)時(shí)溫度,能夠長(zhǎng)期穩(wěn)定支持火道溫度的監(jiān)測(cè)和控制。用戶可以逐步降低人工測(cè)溫頻次,直至改為抽檢。02 直行平均溫度運(yùn)行平穩(wěn)性大幅提升 圖3:直行溫度1天趨勢(shì)圖6.25米焦?fàn)t單孔裝煤量達(dá)50立方米,相對(duì)于煤氣壓力(圖中白線)調(diào)節(jié),直行平均溫度(圖中綠線)滯后非常大,人工測(cè)溫和調(diào)節(jié)以4小時(shí)為周期,很難實(shí)現(xiàn)超前調(diào)節(jié)和穩(wěn)定控制。采用在線測(cè)溫后,控制周期縮短為半小時(shí),通過及時(shí)調(diào)節(jié)和超前調(diào)節(jié),平均控制精度為±3℃以內(nèi),最大偏差7℃左右,較人工調(diào)節(jié)均溫波動(dòng)幅度降低80%以上,安定系數(shù)接近1.0,均勻系數(shù)保持0.8以上,對(duì)于穩(wěn)定爐況發(fā)揮著重要作用。03 批次化數(shù)據(jù)管理,為強(qiáng)化管理提供手段煉焦生產(chǎn)從裝煤到出焦是典型的批次化生產(chǎn)過程,中控InPlant APC Coking焦化專用軟件,通過實(shí)時(shí)采集裝煤電流、推焦電流、上升管溫度、直行溫度、焦餅溫度、塌煤、塌焦等關(guān)鍵生產(chǎn)數(shù)據(jù),并基于炭化室進(jìn)行煉焦批次化記錄。通過交互分析批次數(shù)據(jù),可以實(shí)現(xiàn):● 推焦裝煤電流、塌煤塌焦關(guān)系分析,指導(dǎo)配煤、搗固工藝調(diào)整;● 基于上升管溫度批次歷史,預(yù)測(cè)火落時(shí)間;● 焦餅溫度三維熱力圖,判斷高向加熱和橫排溫度的均勻性;● 直行溫度、燜爐系數(shù)批次分析,優(yōu)化單燃燒室加熱目標(biāo)溫度,避免過燒或欠燒;● 通過批次數(shù)據(jù)組合分析,為托煤板、裝煤車煤箱、爐門鐵件、搗固搖動(dòng)給料等設(shè)備維護(hù)提供數(shù)據(jù)支撐。同時(shí),加熱總覽界面可集中展示各炭化室加熱時(shí)間、立火道溫度、上升管溫度、焦餅溫度、推焦電流、裝煤電流、均勻系數(shù)和安定系數(shù)等運(yùn)行信息,全爐運(yùn)行情況一目了然。

圖3:直行溫度1天趨勢(shì)圖6.25米焦?fàn)t單孔裝煤量達(dá)50立方米,相對(duì)于煤氣壓力(圖中白線)調(diào)節(jié),直行平均溫度(圖中綠線)滯后非常大,人工測(cè)溫和調(diào)節(jié)以4小時(shí)為周期,很難實(shí)現(xiàn)超前調(diào)節(jié)和穩(wěn)定控制。采用在線測(cè)溫后,控制周期縮短為半小時(shí),通過及時(shí)調(diào)節(jié)和超前調(diào)節(jié),平均控制精度為±3℃以內(nèi),最大偏差7℃左右,較人工調(diào)節(jié)均溫波動(dòng)幅度降低80%以上,安定系數(shù)接近1.0,均勻系數(shù)保持0.8以上,對(duì)于穩(wěn)定爐況發(fā)揮著重要作用。03 批次化數(shù)據(jù)管理,為強(qiáng)化管理提供手段煉焦生產(chǎn)從裝煤到出焦是典型的批次化生產(chǎn)過程,中控InPlant APC Coking焦化專用軟件,通過實(shí)時(shí)采集裝煤電流、推焦電流、上升管溫度、直行溫度、焦餅溫度、塌煤、塌焦等關(guān)鍵生產(chǎn)數(shù)據(jù),并基于炭化室進(jìn)行煉焦批次化記錄。通過交互分析批次數(shù)據(jù),可以實(shí)現(xiàn):● 推焦裝煤電流、塌煤塌焦關(guān)系分析,指導(dǎo)配煤、搗固工藝調(diào)整;● 基于上升管溫度批次歷史,預(yù)測(cè)火落時(shí)間;● 焦餅溫度三維熱力圖,判斷高向加熱和橫排溫度的均勻性;● 直行溫度、燜爐系數(shù)批次分析,優(yōu)化單燃燒室加熱目標(biāo)溫度,避免過燒或欠燒;● 通過批次數(shù)據(jù)組合分析,為托煤板、裝煤車煤箱、爐門鐵件、搗固搖動(dòng)給料等設(shè)備維護(hù)提供數(shù)據(jù)支撐。同時(shí),加熱總覽界面可集中展示各炭化室加熱時(shí)間、立火道溫度、上升管溫度、焦餅溫度、推焦電流、裝煤電流、均勻系數(shù)和安定系數(shù)等運(yùn)行信息,全爐運(yùn)行情況一目了然。 圖4:加熱總覽界面中控焦?fàn)t加熱優(yōu)化控制解決方案在建元煤焦化公司的成功投運(yùn),是自動(dòng)化儀表和控制技術(shù)在焦化行業(yè)的成功應(yīng)用,不僅全面提升焦炭和化產(chǎn)的質(zhì)量收率,也極大改善了加熱經(jīng)濟(jì)性,為管控決策提供了透明科學(xué)的平臺(tái),實(shí)現(xiàn)工廠安全、穩(wěn)定、可持續(xù)運(yùn)行,為焦化行業(yè)產(chǎn)業(yè)升級(jí)提供強(qiáng)有力示范與引領(lǐng)。

圖4:加熱總覽界面中控焦?fàn)t加熱優(yōu)化控制解決方案在建元煤焦化公司的成功投運(yùn),是自動(dòng)化儀表和控制技術(shù)在焦化行業(yè)的成功應(yīng)用,不僅全面提升焦炭和化產(chǎn)的質(zhì)量收率,也極大改善了加熱經(jīng)濟(jì)性,為管控決策提供了透明科學(xué)的平臺(tái),實(shí)現(xiàn)工廠安全、穩(wěn)定、可持續(xù)運(yùn)行,為焦化行業(yè)產(chǎn)業(yè)升級(jí)提供強(qiáng)有力示范與引領(lǐng)。

- 企業(yè)介紹

扎根行業(yè)厚土,引領(lǐng)工業(yè)智能。中控技術(shù)股份有限公司(簡(jiǎn)稱“中控技術(shù)”,股票代碼:688777.SH,SUPCON.SW)成立于1999年,秉持“讓工業(yè)更智能,讓客戶更成功”的使命及“成為工業(yè)AI全球領(lǐng)先企業(yè),用AI推動(dòng)工業(yè)可持續(xù)發(fā)展”的美好愿景,持續(xù)推動(dòng)AI技術(shù)的… 更多>>

- 產(chǎn)品分類

- 控制系統(tǒng)及相關(guān)產(chǎn)品(6)

- 儀器儀表及相關(guān)產(chǎn)品(25)

- 控制閥 (25)

- 咨詢與服務(wù)(24)

- 工業(yè)軟件(12)

- 聯(lián)系方式

中控技術(shù)股份有限公司

聯(lián)系人:中控技術(shù)

地址:杭州市濱江區(qū)六和路309號(hào)中控科技園

郵編:310053

電話:0571-88851888(總機(jī)轉(zhuǎn))

傳真:0571-86667555

公司網(wǎng)址:http://www.supcontech.com

- 該空間手機(jī)版

掃描此二維碼即可訪問該空間手機(jī)版

- 在線反饋

- 網(wǎng)友反饋

- 陳女士 在2025/4/3 9:14:00留言

- 留言類型:我讓貴公司產(chǎn)品銷售人員聯(lián)系我,

- 詳細(xì)留言:產(chǎn)品采購

- 胡老師 在2025/3/20 11:37:00留言

- 留言類型:我想得到貴公司產(chǎn)品詳細(xì)資料,我想得到貴公司產(chǎn)品的價(jià)格信息,我讓貴公司產(chǎn)品銷售人員聯(lián)系我,我讓貴公司技術(shù)支持人員聯(lián)系我,

- 詳細(xì)留言:了解智能端蓋和無線溫振測(cè)量?jī)x的相關(guān)資料

- 張先生 在2025/2/25 19:02:00留言

- 留言類型:貴公司技術(shù)支持人員聯(lián)系我,

- 詳細(xì)留言:需定制一款移動(dòng)式智能監(jiān)測(cè)設(shè)備,針對(duì)施工現(xiàn)場(chǎng)反三違監(jiān)測(cè)預(yù)警提醒

- 屈家濤 在2025/2/21 13:05:00留言

- 留言類型:得到貴公司產(chǎn)品詳細(xì)資料,貴公司技術(shù)支持人員聯(lián)系我,

- 詳細(xì)留言:GCS-5 系統(tǒng)編程軟件及使用手冊(cè)硬件產(chǎn)品資料

- 胡老師 在2025/2/10 11:06:00留言

- 留言類型:我想得到貴公司產(chǎn)品的價(jià)格信息,我讓貴公司技術(shù)支持人員聯(lián)系我,

- 詳細(xì)留言:有沒有防爆類的智能端蓋

更多請(qǐng)進(jìn)入空間管理中心查看

· 企業(yè)空間

· 企業(yè)空間