1 系統建設必要性

1.1

系統建設背景

1.1.1

“十二五”規劃目標

我國目前是全球第二大能源消耗國。前十年,能源消耗年增長與 GDP 增長率基本持平約為 9%。根據國家統計局的核算數據,我國 2010 年全年能源消費總量達 32.5 億

噸標準煤。

2011 年 3 月,“十二五”規劃正式發布,未來五年是中國發展實現歷史性轉折的關鍵時期,節能工作刻不容緩,“規劃”提出“十二五”期間單位國內生產總值能耗下降 16%、單位 GDP 二氧化碳排放降低 17%的節能減排目標。規劃還要求綜合運用調整產業結構和能源結構、節約能源和提高能效、增加森林碳匯等多種手段以促 進節能減排。預計 2010~2020年能源消耗增長率將降為 3.8%。同時,《2011 年政府工作報告》第一次提出要將節能目標分解到工業、建筑、交通運輸和公共機構等行業,并繼續實施重點節能工程。 在工業節能方面,工信部提出工業節能減排四大約束性指標:到 2015 年我國單位工業

增加值能耗、二氧化碳排放量和用水量分別要比“十一五”末降低 18%、18%以上和 30%,工業固體廢物綜合利用率提高到 72%左右。 就在工業領域的節能措施而 言,在“十二五”節能減排規劃中,國家將在“十一五”期間的千家企業節能行動基礎上,組織開展萬家企業節能低碳行動。

1.2

系統建設的必要性分析

水泥是一種資源消耗型產業 ,其使用的主要能 源是煤、電、水和 油,其中,煤和電的消耗量非常大,這兩者約占水泥生產成本的 70%以上。目前企業對于這些能源的使用沒有進行實時監測和連續的記錄,對于能源質量和設備的運行狀態、運行環境也不清楚,有的還存在很大的安全隱患。另外,由于沒有建立用能平衡系統,對于能源在運輸、傳送等過程中的損耗程度和使用情況不甚了解,造成了大量無謂的浪費。 水泥生產過程中,各類用能 設備對各種能源的 負荷需求并不是一 成不變的,但是,水泥生產中涉及的許多大功率高、低壓設備都是在滿負荷的運行,并沒有隨著實時的功率需求進行變化。

目前,國內水泥市場的競爭 已從區域化競爭逐 步進入全國性競爭 階段;水泥生產進入微利時代,各個大型水泥集團都是以量取勝,所以,如何降低水泥生產成本,對于水泥企業是至關重要的,有時甚至關乎到企業的存亡。而通過能源管理系統進行能源數據的累積,計算每噸水泥的能源消耗量或每個生產班組的能源消耗量,建立用能考核定額,作為降低水泥生產成本的重要依據。 為此,非常有必要建立一套 完整有效的能源管 理系統,對水泥生 產過程進行三級在線計量,并結合水泥的生產工藝進行設備的節能控制,從而保障水泥生產系統的安全可靠運行、為節能降耗提供有效的技術手段。

2 建設內容

2.1

建設內容

2.1.1

能源管理系統功能

基于紫金橋實時數據庫系統 平臺構建能源數據在線監測、能源自動化節能控制,對能源數據進行采集、分析、處理、存貯、顯示、打印、發布、上傳等。 完成以下功能:

? 電、煤、水等各類能源實時在線三級計量,實時監控;

? 能源質量監測;

? 自動化節能控制(空壓機、泵、風機等),設備的啟停等;

? 集成 DCS、PLC 和 MIS 系統的能源數據;

? 能源數據采集、分析、處理、存貯、人機界面、圖形及表格化顯示、統計分析、打印、發布、遠傳等功能。

2.2

建設目標

1、 采用紫金橋實時數據庫 平臺,結合計算機網絡等信息化技術,實現能源實時在線計量、能源質量監測和能源自動化節能控制,集成企業能源系統數據采集、處理和分析、生產調度和管理能源等功能,建設企業能源管理中心。

2、 通過能源實時在線計量和能源質量監測,提高安全管理水平。

3、 通過能源實時在線計量、監測和系統化的節能控制,實現能源管控一體化,達到 2%的綜合節能率。

3 技術方案

3.1

方案設計原則

1)實用性 確保系統設計目標和設計結果都滿足需求并行之有效。

2)開放性 系統設計采用開放標準、開放技術、開放結構、開放系統組件、開放用戶接口。

3)先進性 設計思想先進;軟硬件設備先進;網絡結構先進;開發工具先進。

4)標準化與模塊化 全部設計符合有關的國際標準、國家標準或部頒標準,軟硬件設計全部采用模塊化,便以系統擴展、運行維護和升級。

5)可擴展性 隨著監控規模的擴大及現代化管理需求的增長,確保系統有足夠的擴展能力。

6)實時性 系統基于現場控制網絡技術,確保系統運行管理所要求的實時性。

7)經濟合理性 系統具有最高的性能價格比和最低的生命周期成本。

8)易用性和可維護性 系統使用方便,人機界面友好,維護簡便。

9)安全性 確保系統安全可靠運行,防止人為誤操作和外來干擾影響本系統安全。

10)可靠性 確保系統在其生命周期內可靠運行。

3.2

需求分析

3.2.1

企業能源基本情況

主要能源消耗是固體煤炭和電能。 能源種類如下:

一、 一次能源

煤、電、水。

二、 二次能源

壓縮空氣。

3.2.2

能源管理功能實現

3.2.2.1 供煤系統

記錄進廠的煤炭數量,統計用煤總量;通過皮帶秤、轉子秤、沖擊式流量計等計量裝置進行生產工藝流程中用煤量的統計。

3.2.2.2 供配電系統

實時監測各類供電回路的電壓、電流、有功功率、功率因數、頻率等參數;

實時監測各類供電回路的開關狀態,供電回路三相不平衡監測,缺相及開關跳閘報警,變壓器、開關及電纜工作溫度超限報警等;

實時監測電能質量,提高用能安全性,避免設備的損傷;

實現三級計量;

進行用能診斷,盡早發現功率因數偏低、供電電壓偏高等情況,并提示相關人員予以處理;

在線分析各種用電回路的需量,識別有效負荷與無效能耗,廠區配電網線損分析、變壓器負荷率及效率分析等。

3.2.2.3 供水系統

對各主要用水點(計量到車間級)進行實時計量;

建立水平衡系統,實時分析管網的工作狀況,及時發現跑、冒、滴、漏等異常狀況,避免能源的無謂浪費。

3.2.2.4 壓縮空氣系統

對各主要用氣點進行實時計量;

建立流量平衡系統,實時分析管網的工作狀況,及時發現跑、冒、滴、漏等異常狀況,避免能源的無謂浪費;

根據用氣量實際需求,實時調節壓縮機出力。

3.3

能源管理系統方案設計

3.3.1

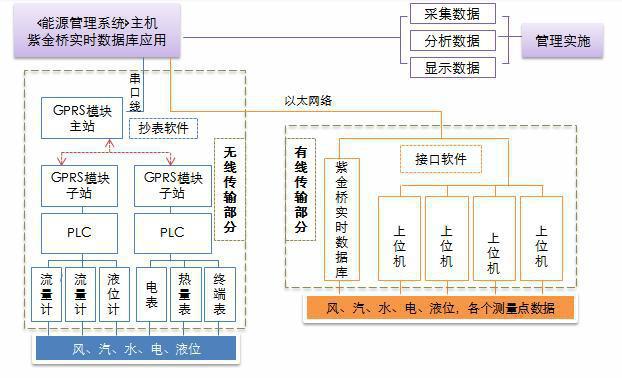

技術結構示意圖

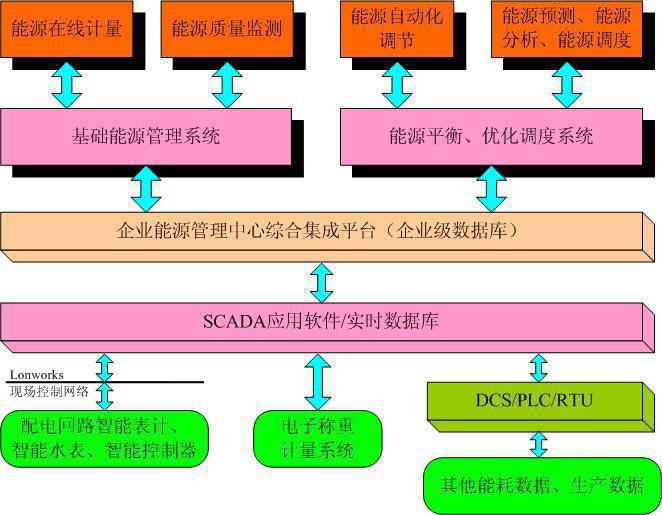

3.3.2

系統軟件結構圖

3.3.3

系統功能

3.3.3.1 能源管理系統功能

(1) 各種能源實時分類、分戶(各個分廠、車間)及三級精確計量,計 量數據遠程傳輸并存貯在中心實時數據庫。

(2) 系統實時監測各供電回路的電壓、電流和功率等電力參數,在線分 析各種用電回路的需量與質量,識別有效負荷 與無效能耗,廠區配電 網線損分析, 變壓 器負荷率及效率分析等,從而可通過技術或行為節能方式,實現企業的有效節能。

(3) 系統實時監視各類供電回路的開關狀態,有功無無功無功率,供電回路三相不平衡,缺相及開關跳閘報警,變壓器、高耗能設備超限報警等,從而確保供配電系統安全穩定運行。

(4) 對泵、風機和空壓機等大功率電機,采用變頻調速,并實現變頻器實時在線聯網,實現根據需量動態調節,達到節能的目的。

(5) 對水管網系統建立流量平衡系統,在對各主要用水進行精確計量的 同時,實現系統流量的平衡對比。實時分析管網的工作狀況,及時發現跑、冒、滴、漏等異常狀況,避免能源的無謂浪費。

(6) 采用棒圖顯示各類能源消耗大小,用餅圖顯示各分項電耗所占的比 例,用趨勢圖顯示能耗的變化趨勢;

(7) 系統按日、月、年打印或顯示用能消耗報表,并可提供用能的同比與環比報表;

(8) 以實時監測數據為依據,對企業用能進行能效分析,包括企業整體 用能及各重點生產工藝和重點用能設備的能效分析。通過實際的分析對比,挖掘各方面的節能潛力,實行節能改造,實現企業有效節能。對已改造完成的項目,通過能效分析數據來驗證節能效果。

(9) 通過與現有系統的融合與對接實現數據共享,提高企業能源的自動 化和精細化管理水平,對企業的生產起促進作用,使產品的生產數量與質量更有保證;

(10) 軟件采用模塊化結構,方便今后系統的擴展。

(11) 系統能耗數據可遠程上傳至集團中心能源管理中心。

(12) 結合生產工藝,在保證安全生產和產品質量的前提下,進行節能控制。

4 效益分析

4.1

節能效益分析

4.1.1

管理節能

(1) 對能源質量進行實時監測,確保提供給設備高質量的能源,提高設備工作效率和運行壽命,降低設備成本;

(2) 對能源質量進行實時監測,確保提供給設備高質量的能源,提高設備工作效率和運行壽命,降低設備成本;進行用能診斷,提高能源利用效率,減少能耗費用;

(3) 進行節能潛力分析,為節能改造提出指導方向,減少因采用不恰當節能方式引起的損失。

(4) 根據“科學用能、系統節能”的原理,對水泥生產系統和全廠管理的主要環節進行在線診斷、分析,能實時地掌握全廠管理和生產的狀況,由操作的四個基本要素(操作指標、操作參數、操作方法、排除故障)入手,不斷優化和控制,降低水泥廠生產能耗,提高水泥廠經濟效益,實現水泥廠的最佳效益。

4.2

社會效益分析

(1) 節約能源,降低企業能耗,提高能源利用率;

(2) 提供水泥企業能源節能控制與管理的技術手段,提高水泥生產能源自動化管理水平;

(3) 獲取節能經濟效益,節約國家財政支出;

(4) 推動水泥節能系統技術進步;

(5) 為社會增加就業機會;

(6) 降低污染排放,提高環境質量;

(7) 驗證節能效果,指引節能方向。

4.3

綜合經濟效益

能源管理系統效益包括直接經濟效益和間接經濟效益兩部分。 建成 EMS 后,實現公司能源生產全面管理、計劃生產、用能計量,實行能源成本管控,實行統一調度,優化能量平衡,減少用水量、排放量,提高環保質量,降低電網能耗,參考鋼鐵行業能源管理中心建設的先進經驗,實現能源統一管理可節能 2~3%,按照 2.5%的綜合節能率計算,能源管理中心項目實施后,年經濟效益為:50000 萬元×2.5%=1250 萬元。