關鍵字:實時數據庫 化工 能源管理 生產信息

一、應用背景

在現代的化工生產企業中,對生產車間的生產裝置工藝進行實時的數據采集和保存,可以為生產工藝過程的跟蹤、分析、評價、操作優化、事故原因

的分析查找,提供最直觀的數據,通過數據的分析,不斷的科學性優化管理,為了提供工廠的利潤率,帶來了必要的保證。

二、用戶需求

通過集成企業實時數據庫系統,實時采集生產過程裝置數據,實現網絡化的生產監視。

- 根據 DCS 的配置情況,自動采集生產過程數據到實時數據庫。

- 建立生產實時數據庫系統,存儲工廠實時、歷史信息,如:生產裝置過程數據、配電數據等。

- 通過建立虛擬計算點,以方便地實現對所關心的主要生產裝置的產量、收率、能耗等實時計算。

- 能夠自動讀入人工錄入數據。數據經過處理和組織能用圖形、報表等方式形象直觀地表示出來。

三、現場概述

系統采集的數據主要有兩方面的來源:

1、通過標準 OPC 接口采集 DCS 系統的數據;

2、通過 RS-485 串口采集智能電表的數據(大概 170 左右個電表);

系統需要實現如下三個核心功能:

1、現場實時數據的匯總存儲;

2、現場實時數據的動態展現;

3、相關統計報表的生成;

四、系統框架

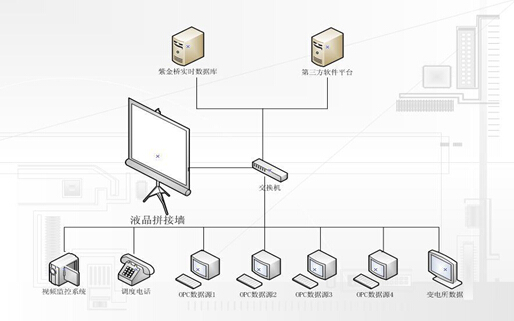

在本系統中,紫金橋實時數據庫起到了數據采集、處理和發布的一個核心位置,整個系統框架如下:

在本系統中,紫金橋實時數據庫將現場的多個OPC數據源以及變電所的電力數據通過以太網的形式采集過來,然后進行數據的壓縮保存、同時對生產工藝的流程圖進行動畫的演示,再接下來將處理過后的畫面通過IIS的方式發布出去,最后由第三方軟件平臺將紫金橋 實時數據庫發布的數據與視頻監控系統等一起整合,投放到液晶大屏上。

五、系統功能

紫金橋實時數據庫在本系統中應用:

1、根據底層設備提供的OPC接口,通過以太網的方式將OPC的數據進行采集;

2、針對采集點的分類,對故障報警的點進行歷史記錄、實時報警,對采集的大批量連續工藝數據進行高效的壓縮;

3、通過ODBC的方式將關系數據庫的數據進行操作;

4、通過IIS的方式將工程畫面進行WEB發布;

5、各種工藝流程的動畫顯示;

6、關鍵工藝參數的實時監控;

7、各種 PLC、智能儀表等設備的預留接口。

具體實現如下:

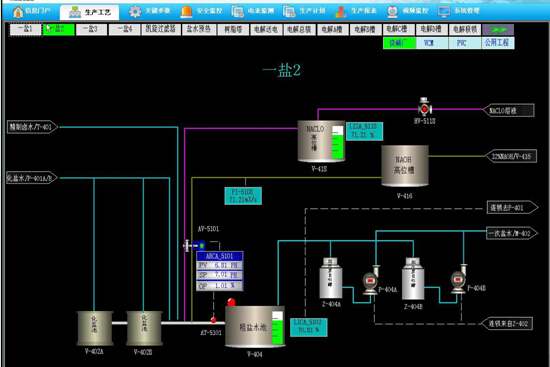

生產裝置流程監視:

包括分裝置分單元的工藝流程圖監視,基本與DCS流程圖一致,包括裝置、物流、設備號、位號、單位、實時數據和關鍵點動態曲線等信息的顯示。

關鍵參數集中監視:

根據工藝要求,將整套裝置或所有裝置的關鍵工藝參數點,例如環境檢測點、主要溫度、流量、壓力、液位、質量、計算統計點、能耗績效指標、產量指標、負荷等集中在一張報表和流程圖上顯示。

有毒有害氣體及環保數據監視:

根據安全要求,將整套裝置或所有裝置的有毒有害氣體報警信號及環保相關參數點等集中在一張報表和流程圖上顯示,并提供相關的報警顯示功能,招標方提供相關系統的數據接口及通信協議。系統預警方式:PC 電腦、手機短信。

生產裝置總貌監視:

根據企業的裝置總貌圖,配以關鍵位號,實現通過監視一幅流程圖即可了解裝置或全公司生產全貌的功能。

儲罐集中監視:

根據罐區分布和檢測數據,將內部重點防范區域的儲罐罐存 量、溫度、壓力、周圍可燃氣體檢測等信息的集中監視畫面,便于安全、環保和生產管理人員對罐區的實時掌控。

能源管理:

a) 能耗動態監控

在能源管理模塊中可以實現實時對企業的能耗進行計算及分析,對特殊重要的能源數據進行統計分析,以曲線或柱狀圖的方式實現對比分析。包括裝置各介質實時能耗比重、裝置各介質實時能耗趨勢和裝置實時綜合能耗趨勢。

在能源管理中,根據能源消耗模型可以實現快速的能源消耗計算和分析,依據能源介質創建不同的動態監控頁面,實時計算分析能源消耗數據,包括裝置各介質能耗數據,裝置各能源介質能耗比重,并由此得

到裝置各能源介質實時能源消耗變化趨勢、裝置實時綜合能耗趨勢等。

b) 能耗統計分析與展現

能耗數據計算

在能源管理中,系統可以自動(或手動)快速計算能源消耗數據,后臺服務進程或客戶端程序可以依據職能劃定的不同,依據能源消耗模型以及能耗統計計算公式,定時快速計算獲取能耗數據,如:裝置、單元的日/月能耗數據,廠、裝置、單元的日/月能耗消耗數據。

能源報表系統

針對每個能耗裝置、能耗考核單元,基于計算獲得的能源消耗數據,自動生成能源報表,以便直觀地展現各裝置、各單元的當前能耗狀況,能耗報表包括:車間能源消耗報表

1、能源完成情況表

2、裝置各介質能耗統計報表

3、工業企業能源消費統計表

4、生產廠能耗報表

能耗分析

基于計算獲取的能源消耗數據,可以對能源消耗情況進行分析評價,能源消耗數據全部存儲在數據庫中,對生產裝置能耗現狀和趨勢進行分析。

裝置的物料流量 趨勢根據裝置實際物料進出情況,開發一套集中監視原料和產品趨勢圖,使得工藝人員可以更加直觀的進行物料流量的監控、生產歷史分析。

六、系統應用效果圖