1、背景分析

某糧油生產企業自動化系統較多,但各自獨立,不利于企業集中管理和發布。智能電表還采用手工抄表的方式,不能對廠區用電情況自動統計、匯總、分析。要完成廠區系統集中管理和及時了解設備用電情況,并通過統一的平臺對外發布,紫金橋公司提出如下解決方案,考慮到以后系統的擴展,已預留接口。

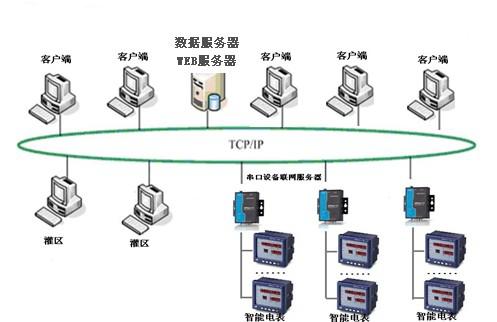

系統結構圖:

2、設計目標

紫金橋軟件平臺主要負責將分散在現場的灌區液位、溫度、電度等數據匯總到中心的服務器中,進行長期歷史存儲、并能完成數據展示。

實時監測:對灌區液位,溫度、智能電表電度實時采集。

對歷史數據的事故分析功能:系統提供對數據的歷史保存功能,支持多種形式報警、事故追憶、趨勢分析等功能,方便于對現場數據的事故分析。

人機交互界面顯示:以報表、曲線、工藝流程畫面等的形式動態的展現現場生產過程和工藝優化數據,支持遠程發布。

3、實施方案

3.1、數據平臺功能

在本系統中,紫金橋軟件的主要功能是發揮其作為一種高效、穩健的信息橋梁的作用,為設備診斷和在線工藝優化等上層應用程序和底層控制設備之間鋪設一條快速、及時、準確地雙向數據通路,提供一個完整、穩定、開放性好的數據支持平臺。

整個系統體系有三部分構成:

數據采集、管理:主要對灌區和智能電表數據進行采集,同時對數據進行保存和管理。

數據展現:主要根據系統功能對實時數據庫中的數據進行加工處理,生成人機交互界面。制定安全機制,執行數據訪問安全管理。

遠程發布:主要是以B/S結構為主,相關管理人員通過IE瀏覽器以圖形或報表的形式對數據信息進行瀏覽和查詢。

3.2、各個部分的具體功能和技術特點

3.2.1數據采集、管理

1)數據采集:紫金橋軟件通過遠程OPC采集兩個灌區的數據,OPC(OLE for Process Control)技術已成為一種工業標準。它是多家自控公司和微軟共同制定并采用微軟ActiveX、COM/DCOM等先進和標準的軟件技術。它為客戶提供了一種開放、靈活和標準的技術,減少了未來的集成系統所需要的開發和維護費用。將智能電表分區,通過RS485總線口串行聯接,每一路可串接32塊智能電表,每一路采用一臺串口設備聯網服務器通過以太網MODUBS協議送到數據中心。

2)實時數據存儲、管理:對現場來的原始數據進行各種輸入處理,如量程變換、開方、分段線性化、濾波等;對于輸出到現場的數據,要進行輸出限制和靈敏度檢查。內部集成了一系列功能塊,如累計、計算、PID控制等,可以對原始數據進行分析、運算處理。可以對數據報警檢查,對轉化后的數據進行各種報警檢查,如限值、變化率、偏差、異常值檢查,支持延時報警。對于報警信息,可以通過聲音、圖像、等多種方式提醒相關人員。

3)歷史數據管理:紫金橋軟件將重要的生產參數的瞬時值、統計值長期保存。這些歷史數據的保存時間長于DCS、PLC或其他儀表。實時數據庫軟件具有數據壓縮能力,能夠利用有限的計算機存儲空間存儲更長時間的歷史數據,并能保證快速歷史存儲與檢索。

3.2.2數據展現

主要完成以下功能:

1)歷史趨勢查詢:可以查看任意時段的歷史數據、多個點可以顯示在一張圖表中,便于對比。

2)流程圖顯示:以圖形方式顯示現場的工況,動畫形式顯示現場的液位、溫度、電度等運行參數。

3)過程報警:對采集來的數據進行報警檢查,生成報警記錄、并將報警傳送到客戶端提示給用戶。

4)報表系統:通過對現場數據的加工,可以形成各類報表,包括實時數據報表、日報、月報、年報等數據。可設定每天定時自動保存成Excel報表等功能,也可以定制各種歷史報表,如通過查詢時間等查詢生成各類報表。

5)遠程訪問:應用展現層系統同時支持B/S結構,用戶可以通過IE瀏覽器。同時,完善的安全管理功能可以讓用戶在授權范圍內訪問,保證系統的安全性和可靠性。