提要: 株洲市第四水廠于1999年12月建成通水,是湖南省率先實現(xiàn)全自動化控制運(yùn)行的水廠之一。介紹了該水廠自控系統(tǒng)的組成、工藝操作模式及其運(yùn)行結(jié)果。

關(guān)鍵詞: 自控系統(tǒng) 組成 工藝操作模式 PLC 運(yùn)行

1 水廠概況

株洲市第四水廠是為解決河西高新區(qū)和市中心區(qū)的供水緊張狀況于1996年10月破土興建的,1999年12月建成通水,第一期規(guī)模為10萬m3/d,自動化控制系統(tǒng)的設(shè)計與安裝由法國得利滿公司和株洲市自來水公司共同完成。

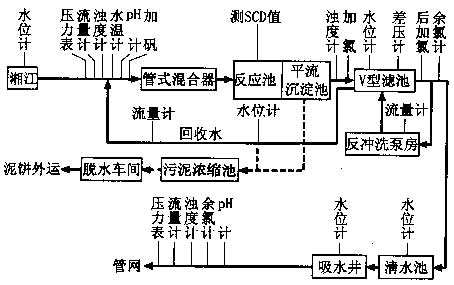

第四水廠采用圖1所示的工藝流程,圖1中表示了檢測控制儀表的安裝位置,水廠實現(xiàn)了全自動控制和系統(tǒng)主要參數(shù)在線檢測;同時為節(jié)約水資源,保護(hù)水體不受污染,對濾池反沖洗水進(jìn)行回收;還擬在二期工程中對污泥進(jìn)行濃縮處理(虛線部分)。

圖1 工藝流程

2 控制系統(tǒng)的組成

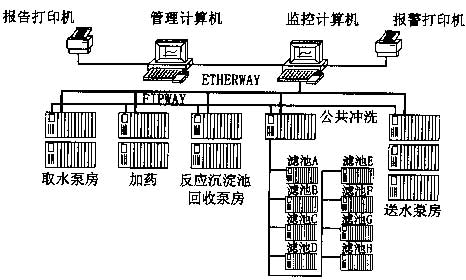

全廠設(shè)中控室及取水泵房、加礬加氯、回收泵房與反應(yīng)沉淀池、V型濾池和送水泵房等5個 PLC子站,考慮到系統(tǒng)盡可能分散的原則,在濾池單池設(shè)有PLC控制臺,具體見圖2。

各PLC站均由一塊電源模塊,一塊CPU模塊,一塊通訊模塊以及若干塊輸入輸出(I/O)模塊組成。關(guān)于I/O模塊的數(shù)量確定,首先繪制全廠的PID圖,統(tǒng)計出各PLC站實際所需I/O點數(shù),在考慮各PLC站適量的I/O點預(yù)留后,確定I/O模塊數(shù)量。各PLC站之間以FIPWAY通訊聯(lián)絡(luò),各PL C站與中控室之間采用ETHERWAY通訊聯(lián)絡(luò)。

圖2 全廠計算機(jī)監(jiān)控系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)

中控室由2臺分別用于生產(chǎn)管理與監(jiān)控的Pentium II 400計算機(jī)及2臺Epson彩色打印機(jī)組成。計算機(jī)采用Windows NT操作系統(tǒng),均配備有遵循ETHERWAY通訊協(xié)議的3COM通訊網(wǎng)卡,實時采集生產(chǎn)數(shù)據(jù),形成ETHERWAY PLC工控網(wǎng)。其中監(jiān)控計算機(jī)采用美國Wonderware公司的INTOUCH監(jiān)控軟件,可顯示14個包括涉及PLC控制的機(jī)電、加礬加氯設(shè)備與濾池等在內(nèi)的模擬畫面,可對系統(tǒng)的所有設(shè)備進(jìn)行遠(yuǎn)程操作和控制,并具備顯示工藝布置圖、實時動態(tài)參數(shù)、設(shè)備的工作狀態(tài)及實時/歷史報警信號、在線儀表的實時/歷史趨勢曲線、馬達(dá)運(yùn)行時間等功能,同時可進(jìn)行離線/在線編程及設(shè)定參數(shù)的修改,編制和打印生產(chǎn)與管理報表。管理計算機(jī)采用Excel軟件,用于采集與存儲監(jiān)控計算機(jī)檢測的主要生產(chǎn)數(shù)據(jù),以便用于管理。

3 控制原則

(1)依據(jù)PLC I/O模塊,涉及PLC自控的設(shè)備,均可通過在機(jī)旁控制箱手/自動轉(zhuǎn)換開關(guān)、在PLC站操作面板XBT上Local/Remote設(shè)置來實現(xiàn)機(jī)旁控制箱、PLC站XBT、中控室監(jiān)控計算機(jī)三地控制。

(2)PLC站XBT上均能夠顯示與設(shè)置該站現(xiàn)場操作所涉及到的所有自控設(shè)備、儀表等運(yùn)行參數(shù)及上下限報警值,同時這些參數(shù)均可通過網(wǎng)絡(luò)線傳輸?shù)街锌厥冶O(jiān)控計算機(jī),由它來進(jìn)行控制。

(3)每個PLC站均設(shè)置2個復(fù)位按鈕(警鈴復(fù)位、故障復(fù)位)、1個警鈴、1個故障指示燈。任何自控設(shè)備故障由該P(yáng)LC站的警鈴、故障指示燈報警。在故障解除后,方可通過PLC站XBT、中控室監(jiān)控計算機(jī)復(fù)位,若未復(fù)位故障報警,該設(shè)備不能運(yùn)行。??

4 工藝操作模式

4.1 取水泵房PLC站

該P(yáng)LC站主要監(jiān)控3臺ITT Flygt公司CP3351??935型潛水泵(Q=600~800L/s、H=45~38m)機(jī)組的運(yùn)行工況及相關(guān)的參數(shù),同時在取水泵房吸水井中裝有水位計,通過PLC可隨時顯示湘江水位狀況。

取水泵房在全自控的模式下,機(jī)組開/停由清水池水位情況、送水泵的運(yùn)行情況、用水高峰時段以及送水管網(wǎng)壓力等因素決定。具體來說,清水池水位設(shè)定有4個控制值:超低水位1 .0m、低水位1.6m、高水位3.6m、超高水位4.1m。通常只要求1臺取水泵運(yùn)行,但在以下情況下要求有2臺取水泵運(yùn)行:①當(dāng)清水池實際水位低于低水位設(shè)定值時,開2臺取水泵;② 當(dāng)清水池實際水位低于高水位設(shè)定值時,而且送水泵房1臺32SA??19A型水泵(??Q =1380L/s、??H=26m)或2臺24SA??18F型水泵(??Q=830L/s、H=26.6m)運(yùn)行,或者此時正處于高峰用水時段(11∶00~14∶00、17∶00~22∶00),或者送水管網(wǎng)壓力低于0.2 5MPa時,均開2臺泵。當(dāng)2臺水泵運(yùn)行,清水池水位達(dá)到超高水位值時,停掉其中1臺,保持1 臺取水泵工作。

水泵機(jī)組只能在沒有配電線路故障、機(jī)組設(shè)備完好、出水電動閥門完好并且處于關(guān)到位的狀態(tài)、湘江水位高于枯水位27.93m時,才可依據(jù)程序自動開啟。在程序設(shè)計上還考慮了下列因素:①在自動控制狀態(tài)下,取水泵不能同時開/停2臺,只能在第1臺開/停整個過程完成后,方可開/停第2臺,同時第一期工程取水泵最多只可運(yùn)行2臺;②在自動控制狀態(tài)下,取水泵依據(jù)程序定期輪換運(yùn)行,以確保每臺泵運(yùn)行時間基本相同;③ 考慮到潛水泵的運(yùn)行特性,當(dāng)湘江水位較高(≥38m),此時取水泵工作揚(yáng)程低、流量大、軸功率大。為防止其過載,因而對機(jī)組出水電動閥門開啟度(0~100%)采取了可根據(jù)湘江水位變化自動調(diào)節(jié)的方式加以程序控制,并在中控室監(jiān)控計算機(jī)界面上保留人工臨時設(shè)置開度的功能。

4.2 加礬加氯PLC站

從取水泵房過來的原水進(jìn)入位于凈水廠的流量計表井,在此通過在線儀表檢測原水的流量、濁度、pH值、溫度等,并將其轉(zhuǎn)換成4~20mA DC信號輸入PLC系統(tǒng)為加礬加氯系統(tǒng)提供控制參數(shù)。

加礬系統(tǒng)采用2套Milton Roy計量泵(配三菱變頻調(diào)速器)投加,變頻器運(yùn)行頻率由流量信號控制,控制流量為取水流量與回收流量之和,計量泵行程由流動電流儀(SCD)值控制。2 套計量泵1用1備,當(dāng)正在使用的計量泵出現(xiàn)故障,PLC系統(tǒng)會自動切換。2套投礬系統(tǒng)的礬液取自3個貯礬池,每個貯礬池均裝有液位計,可隨時檢測礬液高度,同時通過裝在貯礬池的攪拌機(jī)定時攪拌,可防止藥液沉淀影響濃度。3個貯礬池出礬管線上均裝有電動球閥,通過手/自動轉(zhuǎn)換開關(guān),可選擇機(jī)旁控制箱操作或中控室監(jiān)控計算機(jī)人工操作,也可根據(jù)3個貯礬池液位PLC系統(tǒng)自動選擇,切換工作池。

加氯系統(tǒng)采用真空加氯機(jī),兩點投加,濾前濾后各2臺,均為WT公司產(chǎn)品,1用1備,備用方式同加礬系統(tǒng)。濾前按比例流量投加,濾后采用流量與余氯信號雙因子控制投加。加氯機(jī)所需的流量信號由PLC系統(tǒng)輸入,余氯信號由余氯分析儀在線檢測。濾前加氯機(jī)投加的控制流量取自取水流量與回收流量之和,再減去反應(yīng)沉淀池排泥用水量。濾后加氯機(jī)的控制流量為濾前加氯機(jī)的控制流量減去濾池反沖用水量。氯庫裝有電子秤和自動切換單元,同時裝有泄漏報警儀,通過檢測泄漏報警信號經(jīng)PLC系統(tǒng)可自動啟動氯氣回收裝置,并且PLC系統(tǒng)會自動關(guān)閉所有加氯系統(tǒng)等待故障處理。

4.3 回收泵房與反應(yīng)沉淀池PLC站

此PLC站主要監(jiān)控反應(yīng)沉淀池56個氣動排泥閥、2臺排泥桁架以及回收泵房2臺回收泵、2臺排泥泵的運(yùn)行及相關(guān)參數(shù)。氣動排泥閥與排泥桁架的運(yùn)行周期一般采取在中控室或PLC站XBT 上根據(jù)原水濁度所設(shè)定的時間來自動運(yùn)行,也可根據(jù)需要臨時修改設(shè)定時間人為強(qiáng)制運(yùn)行。

回收泵房裝有回收泵、排泥泵各2臺,均為1用1備,且回收泵與排泥泵也不在同一時段運(yùn)行。回收泵開/停由回收水池水位自動控制,當(dāng)水位達(dá)3.3m時自動開泵,低于1.1m時自動停泵。排泥泵的運(yùn)行周期是根據(jù)所設(shè)定的時間自動控制的,但開啟排泥泵必須滿足回收水池水位不低于3.0m的條件。

4.4 V型濾池PLC站

該P(yáng)LC站主要監(jiān)控8格V型濾池的過濾、反沖洗過程及相關(guān)參數(shù)。每格濾池均裝有一個水位計和一個差壓計,用來檢測濾池的液位和濾池的阻塞情況。濾池的清水閥為無級可調(diào)比例閥 (開啟度為0~100%),根據(jù)濾池的液位、阻塞值(即水頭損失值)、清水閥現(xiàn)有開度的反饋信號通過PLC系統(tǒng)自動調(diào)整閥門的開度,從而確保濾池恒水位過濾。濾池反沖洗的控制方式有3 種:①強(qiáng)制反沖;②根據(jù)阻塞值PLC系統(tǒng)自動反沖;③根據(jù)過濾時間PLC系統(tǒng)自動反沖。優(yōu)先原則是:第①種方式最為優(yōu)先,第②種方式次之,最后為第③種。

濾池的操作方式有3種:①單池PLC控制臺操作,每格濾池單獨設(shè)有PLC控制臺,每個控制臺裝有5個閥門(進(jìn)水閥、清水閥、水沖閥、氣沖閥、排污閥)控制按鍵與1個顯示面板,可顯示5個閥門、3臺鼓風(fēng)機(jī)、3臺沖洗泵、2臺空壓機(jī)開/停、故障信號以及濾池水位、阻塞值等參數(shù);②V型濾池PLC站XBT操作;③中控室監(jiān)控計算機(jī)操作。

4.5 送水泵房PLC站

該P(yáng)LC站主要監(jiān)控1臺32SA19A型水泵(以下簡稱大泵)與2臺24SA18F型水泵(以下簡稱小泵)運(yùn)行工況及相關(guān)的參數(shù),同時在出廠管線上裝有壓力表、流量計、濁度計、余氯分析儀、pH計等儀器儀表,用于在線檢測出廠水的生產(chǎn)與衛(wèi)生指標(biāo)。

送水泵房在全自控模式下,機(jī)組開/停由管網(wǎng)壓力等因素決定。為便于控制,對出廠管線壓力設(shè)定有3個控制值:超低壓力0.15MPa,低壓力0.25MPa,高壓力0.35MPa。具體控制方式有3種:①當(dāng)1臺小泵運(yùn)行,若壓力≥0.25MPa,小泵繼續(xù)運(yùn)行;若壓力在0.15~0.25 MPa之間,則可開大泵或第二臺小泵,但優(yōu)先開大泵。②當(dāng)1臺大泵或2臺小泵運(yùn)行時,若壓力≥0.35MPa,則停大泵開1臺小泵或停1臺小泵;若壓力在0.15~0.35MPa之間,大泵或2 臺小泵繼續(xù)運(yùn)行。③當(dāng)管網(wǎng)壓力≤0.15MPa時,PLC系統(tǒng)會自動停下所有送水泵,認(rèn)為管網(wǎng)出現(xiàn)故障(如爆管等),等待故障處理。此外,送水泵自動運(yùn)行必須要求配電系統(tǒng)、機(jī)組設(shè)備等性能完好,且吸水井達(dá)到一定水位才能正常實現(xiàn)。

4.6 中控室計算機(jī)監(jiān)控系統(tǒng)

中控室監(jiān)控計算機(jī)采用Windows NT操作系統(tǒng),與各PLC站之間通過ETHERWAY通訊聯(lián)絡(luò)實現(xiàn)資源共享,各PLC站之間通過FIPWAY通訊聯(lián)絡(luò)除了對本站設(shè)備進(jìn)行操作顯示外,還可了解其他站的情況。所用監(jiān)控軟件為INTOUCH,該軟件人機(jī)界面好,能根據(jù)需要進(jìn)行動畫鏈接,比較直觀。中控室監(jiān)控計算機(jī)設(shè)有取水泵房、加礬間、加氯間、反應(yīng)沉淀池、回收泵房、V型濾池、公共沖洗泵房、送水泵房、自動化總覽、10kV一次系統(tǒng)、660V一次系統(tǒng)、低壓系統(tǒng)等窗口。另外INTOUCH軟件還具有實時、歷史趨勢功能,能夠了解生產(chǎn)參數(shù)的動態(tài)情況,便于生產(chǎn)調(diào)度管理。此外在中控室設(shè)有打印機(jī),用于實時報警打印及生產(chǎn)報表打印。

5 運(yùn)行結(jié)果

水廠運(yùn)行已8個月,取水泵房、回收泵房、送水泵房水泵機(jī)組能完全按程序自動開/停;V 型濾池的各項控制指標(biāo)均能達(dá)到德利滿公司的技術(shù)要求,據(jù)廠化驗室對V型濾池的功能檢測,當(dāng)濾池進(jìn)水濁度在10NTU以下時,可保證濾后水濁度在0.7NTU以下,同時反沖洗配水、配氣均勻;加礬、加氯系統(tǒng)能在不同水質(zhì)、水量情況下正常工作,實現(xiàn)自動化控制,出廠水濁度、余氯等衛(wèi)生指標(biāo)均能按要求控制在0.2~0.5NTU、0.5~0.8mg/L之間。整個自控系統(tǒng)運(yùn)行良好,實現(xiàn)全廠工藝自動化,車間無人值守,保證了優(yōu)質(zhì)、低耗、安全供水。此外由于自控系統(tǒng)的安裝調(diào)試是在德利滿公司指導(dǎo)下,由水廠的工程技術(shù)人員自行完成,通過該工程建設(shè),為水廠培養(yǎng)與鍛煉了一大批技術(shù)與管理人員,為水廠投產(chǎn)后的運(yùn)行、維護(hù)與管理積累了經(jīng)驗。