1 問題的提出

化纖長絲的生產過程需要應用卷繞機將化學纖維的絲條卷繞成為具有一定容量的圓柱形卷裝。卷繞機通常由卷取機構和導絲機構兩大部分組成 。隨著化纖生產技術的進步,尤其是高速紡絲技術的發展,化纖機械日益趨向高速化、連續化、自動化、數字化、智能化和機電一體化。因此,在化纖長絲的整個卷繞過程中,為了避免絲條的斷頭、伸長不勻、條干不勻,以提高絲條的染色性能和卷裝的成形良好,經常采用錠軸傳動方式的卷取機構作為高速卷繞機的重要組成部分。

文獻[4]介紹了以化纖長絲成品纖維線密度的定義導出的錠軸傳動控制模式及其采用單片微機的實現方法。這里在對化纖長絲高速卷繞機錠軸傳動方式深人研究的基礎上,論述了一種由某一卷繞時間內卷裝質量導出的錠軸傳動控制模型及其應用可編程計算機控制器(PCC)的實施方案,以構成又一種錠軸傳動的控制技術。

2 錠軸傳動的建模分析

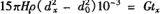

現設do 為紙質筒管的外徑(其單位為mm)、H 為導絲機構的往復動程(其單位為mm)、P 為卷裝的視在密度(其單位為g/c㎡)、G為高速紡絲機計量泵熔體吐出量(其單位為g/min ,它主要取決于化纖長絲成品纖維含濕量與含油量系數、化纖長絲成品纖維線密度、卷繞速度和牽伸倍數等因素)、tx為某一卷繞時間(其單位為s)、dx 為對應于tx的某一卷裝外徑(其單位為mm) ,則根據tx的卷裝質量可得:

(l)

(l)

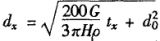

從式(1)可導出:

(2)

(2)

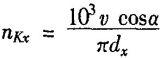

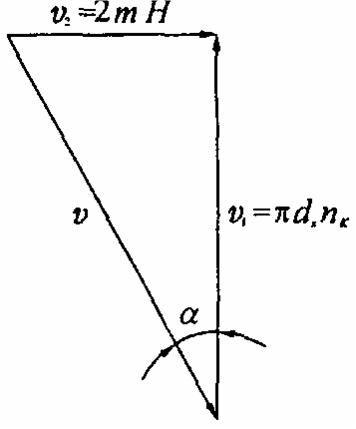

又由于卷繞速度v(其單位為m/min)與卷裝表面圓周速度v1、橫動導絲速度v2之間可構成一個如圖l 所示的卷繞速度矢量圖(圖中的a 為卷繞角、m 為導絲機構每分鐘往復次數),于是對應于tx的錠軸轉速nK (其單位為r/min)的某一值為:

(3)

(3)

圖1 卷繞速度矢量圖

把式(2)代人式(3)便得出某一卷繞時間tx與對應的某一錠軸轉速 之間的函數關系式:

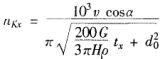

(4)

(4)

式(4 )即為一種錠軸傳動的數學模型和錠軸轉速的控制基礎,它表明可按預先設定的v、a、G、p、H 、do等生產現場工藝參數和機械參數求得錠軸轉速隨卷繞時間變化的特殊規律。

3 錠軸傳動的實施方案

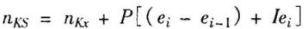

為了實施上述錠軸傳動的特殊轉速規律,可采用結構框圖如圖2 所示的機電一體化控制方案。錠軸傳動的執行機構所接受的指令為錠軸轉速實際給出值n :它是以函數關系式(4)所確定的錠軸轉速計算值n 作為主要內容;同時,考慮到隨著卷裝外徑的不斷增大,卷取機構的慣性、卷裝旋轉時產生的風阻和摩擦力矩亦隨之增大,考慮到接觸輥打滑的影響,則將接觸輥實際轉速n 與對應v的接觸輥設定轉速n 進行比較,把兩者之間的本次偏差e 通過自動可變比例增益的比例積分(PI)控制算法,對式(4)的計算值n 進行輔助的微量修正,以進一步改善控制過程的靜動態特性和保證高速卷繞機的恒線速卷繞。所以,錠軸轉速實時控制時的實際給出值為: (5 )

(5 )

式中的P為與卷裝外徑有關的自動可變比例系數、I 為積分系數、。e 為上一次的偏差值。

圖2 錠軸傳動卷繞機的機電一體化結構框圖

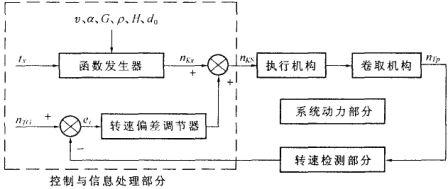

4 錠軸傳動卷繞機PCC 控制系統的設計

4.1 PCC 控制系統的硬件結構

在具體實現式(5)所要求的檢測、計算和控制任務時,可應用PCC 控制技術按圖2 的示意設計成為如圖3 所示的一種錠軸傳動卷繞機機電一體化的PCC 控制系統:紙質筒管上繞有卷裝,卷裝上有施加一定接觸壓力的接觸輥,接觸輥的實際轉速由其對應的轉速傳感器檢測拾取,裝有紙質筒管的錠軸由錠軸電機直接傳動,錠軸電機通過其變頻器調速,整個系統的核心部件是PCC 。圖3 中的PCC 選用了奧地利貝加萊工業自動化公司B&R2000PCC 系列B&R2003PCC 及其模塊化擴展技術,它主要由B&R2003PCC 子系列中的CP474CPU 主模塊、DI135 高速數字量輸人模塊、IF321RS485 接口模塊和IF3llRS232 接口模塊等組成。

CP474CPU 主模塊內含2003 的處理器、looKB 的SRAM 、512KB 的Flash PROM 、用于CPU 編程和下載程序的RS232接口、用于聯網設計的CAN 接口和4 個CP 插槽,它可固化系統程序,存儲化纖卷繞生產現場的工藝參數和機械參數、PI 調節的系數、中間變量等,完成有關計算、檢測和控制等任務。插人CP474CPU 主模塊CP 插槽的Dl135 模塊,具有高速數字量輸入的功能,可充分利用其內部4 MHz 高頻脈沖信號、高速計數器以及CP474 所特有的獨立時間處理器單元(TPU)功能,通過數字濾波法實時檢測接觸輥實際轉速n ,從而有效地提高了測速的精度。插入CP474CPU 主模塊CP 插槽的IF311 模塊,具有RS485 接口的功能,完成將錠軸轉速實際給出值n 送至錠軸電機變頻器的RS485 接口,實現錠軸傳動的過程控制,使錠軸轉速符合式(4)所描述的目標函數。插人CP474CPU 主模塊CP 插槽的IF311 模塊,具有RS232 接口的功能,用于連接HITECH PWS 一700TSTN型觸摸屏,以進行功能選擇、參數設定、狀態指示等有關鍵盤操作和信息顯示。一旦完成設置任務,觸摸屏亦可處于脫機狀態。

圖3 錠軸傳動卷繞機的PCC 控制系統硬件結構框圖

4.2 PCC 控制系統的軟件設計

圖3 所示的錠軸傳動卷繞機PCC 控制系統的軟件部分主要采用B&R2003PCC系列編程軟件包PG200所提供的PL2000高級語言和HITECH PWS 編程軟件包ADP3進行程序設計。整個系統的應用軟件可分為若干個模塊,其中的特色部分是錠軸傳動卷繞機運行前的數據準備處理程序模塊和錠軸傳動卷繞機運行后的過程控制處理程序模塊。

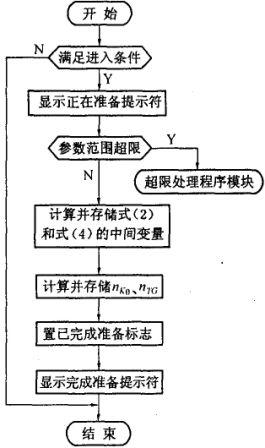

圖4 所示的為數據準備處理程序流程圖,它可按化纖卷繞生產現場的v、a 、G 、p 、H 、do以及卷裝滿筒外徑d 等工藝參數和機械參數,在CP474CPU 主模塊的存儲器中按式(2)和式(4)建立有關中間變量、參照式(4)建立錠軸轉速的初始設定值n 、參照式(3)建立接觸輥設定轉速n 等有關數據,以擴大系統的應用范圍和提高系統的實時性。

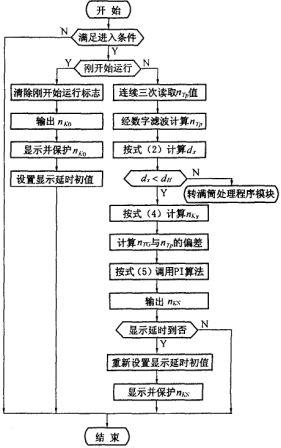

圖5 所示的為過程控制處理程序流程圖,它是以函數關系式(4)為主要參照物,通過檢測拾取n 計算求出e ,按式(5)的PI 算法得出n ,經變頻器調速,使錠軸轉速按照式(4)的目標函數運行,直至到達卷裝滿筒外徑d 為止,從而實現對錠軸傳動電機的閉環實時控制。

圖4 數據準備處理程序流程圖

圖5 過程控制處理程序流程圖

5 結論

這里重點研究并論述了一種由卷繞時間內卷裝質量導出的錠軸傳動原理及其PCC 控制模型,為具體實施錠軸傳動控制提供了又一種行之有效的技術方案,并通過實際應用,在卷裝成形等方面已呈現出良好的效果。

由于B&R2003PCC是一種集工業計算機、網絡通訊、自動檢測技術于一體的集成化、智能化、通用化、標準化、模塊化、系列化的自動控制裝置,具有較高的可靠性、較強的抗干擾能力、較短的開發周期并易于裝入機械設備內部等特點,是化纖工業生產過程機電一體化系統實現從簡單邏輯控制到復雜集散控制的理想手段。