本文以一臺大型注塑機為例,綜合運用機械學、液壓傳動以及控制理論,通過對注塑機的運動控制、動力傳遞控制、溫度控制以及控制系統的構建進行深入研究,最終利用可編程計算機控制器(PCC)設計出了一個全新的高性能控制系統,可顯著提高設備的綜合性能和自動化程度。

很多注塑機生產商都注意到,早期的注塑機控制系統往往存在元件老化、故障率高和性能落后等缺點。然而,由于注塑機的更新換代速度相對較快,更換先進的機型往往是一筆不小的開銷,對于眾多注塑機生產商而言,他們更傾向于利用先進的現代控制技術來開發精確、高效、節能型的控制系統,并延長設備的使用壽命。為此,本文以一臺70年代進口的大型注塑機為對象,深入探討了在舊設備上裝置新的注塑機控制系統應該注意哪些設計問題,并成功實現了對舊設備的"翻新"。

一、注塑機控制的方法和原理

通過分析發現,傳統的注塑機控制系統主要在機械運動控制、動力控制和溫度控制等這幾個方面存在問題。

1、機械運動控制

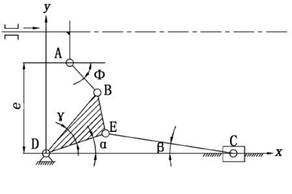

目前,塑料行業中應用最廣泛的注塑機是機械液壓式注塑機,其機械運動控制的重點在于開合模運動控制。這種雙肘式開合模機構的運動原理如圖1所示。

圖1 雙曲肘合模機構的運動原理圖

開合模運動控制的對象是動模板C,而動模板通常是由油缸通過雙曲肘機構進行驅動的,因此,需要將油缸活塞的位置與動模板的位置以及油缸活塞在某一位置時,活塞的運動速度(由液壓系統的開合模油缸的流量決定) 與動模板的運動速度之間建立相應的關聯關系,即進行合模機構的線性化工作。

根據圖1 所示的運動原理,我們可以確立開合模的油缸活塞與動模板的位置和速度的關系。這樣,在控制系統軟件中,通過一個通用的線性化子程序即可實現這部分的運算,也為接下來的準確控制打下了良好的基礎。同時,還可以根據上述的相互關系來編制計算機軟件,使控制系統能夠快速地計算出活塞與動模板運動的一一對應關系,并生成相應的數據模塊。在對開合模的運動進行控制時,系統就可直接從數據模塊中讀取活塞和動模板的相關信息,從而大大減少了CPU的運算負荷,并顯著提高了控制系統的實時性。

2、動力控制

注塑機的動力傳遞以液壓傳動為主,因此,在對動力控制部分進行設計時,就要解決好兩方面的問題:一是對于壓力和流量的控制,這是決定設備精度的主要因素;二是設計合理的工藝動作流程和液壓動作時序圖。

(1)對于壓力和流量的控制。

現代的注塑機大多采用比例閥來對壓力和流量進行連續控制,而早期的注塑機液壓系統大多采用壓力流量組合式離散控制。一般,大型注塑機的多級壓力控制閥是由6個控制電磁閥組合動作,并經過線性疊加的方式來對壓力進行控制,因此,首先需要測定各個控制電磁閥對壓力控制的貢獻(壓力權) 。

經實驗測定可以得到,6個電磁閥的壓力權分別為:P1=0.21875MPa;P2=0.4375MPa;P3=0.875MPa;P4=1.75MPa;P5=3.5MPa;P6=7.0MPa。

多級壓力控制閥的總控制工作壓力P可以用方程式(1)來表示:

P=K1×P1+K2×P2+K3×P3+K4×P4+K5×P5+K6×P6 (1)

式中K1~K6分別表示6個多級壓力控制電磁閥的開啟系數,取值為0和1,其中,0表示不通電動作,而1表示通電動作。

根據方程式(1),再通過使用循環判斷的算法就能夠很容易地根據設定的壓力自動確定多級壓力控制閥電磁閥的動作組合。

流量的控制與壓力非常類似,這里不再贅述。

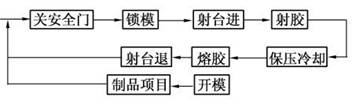

(2)工藝動作控制。設計液壓系統動作時序圖,也就是要確定工藝動作對應的閥門動作的邏輯順序。不同的系統其設計當然不盡相同。對本文中的注塑機實例進行改進設計后,最終得到了該設備的工藝動作流程圖(如圖2所示)。

圖2 注塑機的工藝動作流程

3、溫度控制

注塑機的溫度控制主要是指對料筒的溫度控制。目前,現代注塑機使用較多的控制方式是參數自整定PID控制。針對該設備的這種控制模式,我們將系統設計分為了以下幾個步驟:

(1)對溫控系統硬件的設計。首先,將料筒分為7個控制溫區,并為各個溫區配置相應的溫度傳感器(K型熱電偶)來探測溫度;由此獲得的信號經放大、A/D轉換(由B&R PCC 2003家族的模擬量輸入模塊A T 664 實現) 后輸入到PCC;PCC進行運算及處理后直接作用到7組控制器件(接觸器或無觸點過零型固態繼電器SSR),進而控制電阻加熱器對料筒的加熱。

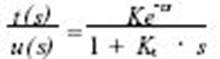

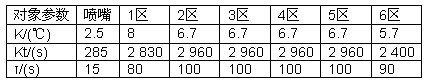

(2)料筒溫控模型識別。研究表明,料筒溫控數學模型可用一階慣性加純滯后環節來表示,如方程式(2)所示。通過階躍響應法可以測得數學模型中各個參數的具體數值(見表1)。

(2)

(2)

式中,t-溫度,u-功率,τ-系統時滯,Kt-系統時間常數,K-系統常數,s-拉氏變換因子。

表1 料筒各加熱段的數學模型參數

(3)算法設計。如何確定參數自整定的方式和PID算法是該設計過程的關鍵,本例中采用的是參數繼電自整定和增量式PID控制算法。

二、注塑機控制系統的設計

按照前面對注塑機控制的分析,我們選用B&R公司的可編程控制器為主體,對注塑機的控制系統進行了重新構建。

1、硬件系統

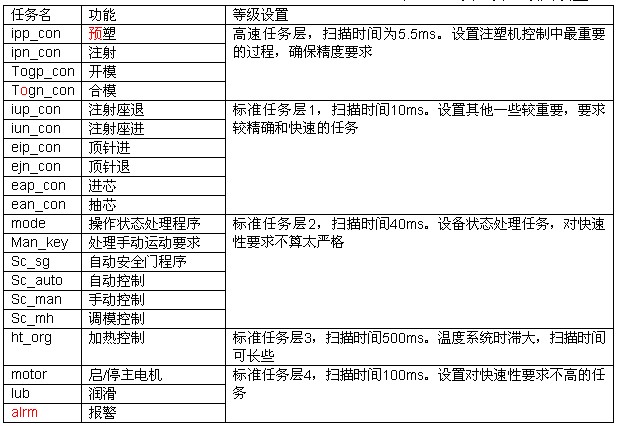

控制系統的硬件配置方式采用現代高檔設備通用的上、下位機結構。上位機為操作監控制部分,采用帶486DX2CPU的IPC2001裝置,并安裝了B&R Automation Runtime V2.60操作系統。TFT真彩屏的使用,使得操作更加直觀真實,且面板還附帶了一個注塑機專用的30鍵小鍵盤。下位機則包括了PCC控制器及擴展模塊,其配置主要以滿足控制系統的現有功能需求為主,同時還適當預留出功能擴展的需要。圖3所示的是由上、下位機構成的大型注塑機控制系統的硬件組成及相互關系圖。

圖3 由上、下位機構成的大型注塑機控制系統的硬件組成關系圖

2、軟件系統

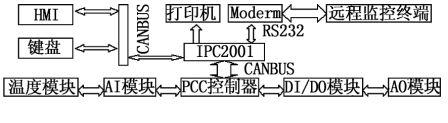

(1)任務設置。根據對硬件系統的設計,控制系統軟件相應地由上位機軟件和下位機軟件構成。其中,上位機控制系統軟件需要實現顯示、通訊、數據存儲、配方的讀取和設置等功能,主要包括程序模塊、系統模塊、數據模塊以及面板程序模塊4大部分。下位機軟件系統是按注塑工藝流程編寫的應用程序,可以說是整個注塑機軟件系統的主要部分。這里選用的B&R PC操作系統Automation Studio(AS) 是一個分時多任務的操作系統,可采用分時多任務機制構筑其應用軟件的運行平臺。該操作系統可先將各個任務劃分出不同的優先權等級,其中優先權高的任務等級具有較短的循環掃描時間,而且每個任務等級還可包括多個具體任務,并在這些任務中間可再細分其優先權的高低。在AS操作系統管理下,優先權高的任務總是先被執行,再利用剩余的時間執行優先權較低的任務。因此,在軟件設計中可以按應用程序的重要程度進行任務設置,優化控制系統,使其具有較好的實時性。主要功能的任務設置如表2所示。

表2 主要任務的級別設置

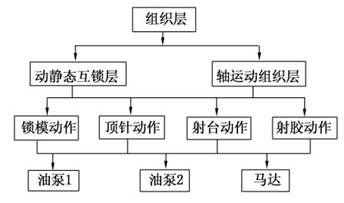

(2)軟件組織結構。系統的組織結構采用了金字塔形的層級結構設計(如圖4所示) ,由上至下分為4個層次:第1層為組織層(主程序mode),主要用于判斷和處理注塑機的動作狀態;第2層為注塑機各個狀態(全自動、半自動、手動、設置和調模狀態) 的運動組織和安全判斷的互鎖操作(動態互鎖和靜態互鎖);第3層為各個動作或功能,它由第2層進行組合調用;第4層用于處理系統的壓力和流量控制任務。

圖4 主程序功能框圖(部分)

三、運行結果

本系統的成功開發,解決了舊注塑機在使用中存在的各種問題,對提高設備功能、延長設備的使用壽命具有非常重要的作用。實踐證明,新設計的大型注塑機控制系統投入生產后,在各個方面都顯示出了比原控制系統更加優越的特性,主要從以下幾個方面體現出來:

(1)分時多任務可編程計算機控制器(PCC)這一應用克服了傳統PLC控制系統的掃描速度受制于程序大小的缺點,保證了注塑機控制的實時性和精確性。

(2)基于各個任務的重要性不同與特殊要求,該控制系統對各個任務級別進行科學分配,在保證注塑機實現其全面功能的同時,也實現了關鍵過程控制的快速性與準確性。

(3)應用了高級語言(標準C) 結構化的程序設計,使系統具有更好的維護性與可擴展性。

(4)功能齊全,可滿足注射成型的各種工藝需要。科學的控制算法極大地提高了壓力和流量的控制精度,完善的軸互鎖功能也使設備具有較高的安全性和可靠性。

(5)整機的自動化程度較高,溫度控制系統的參數實現自整定,各項動態和靜態性能均比常規的PID控制更優越。

作者:徐寶林 金羚電器有限公司

作者簡介:徐寶林,男,工程碩士,工程師,長期從事設備工程工作。