摘 要: 針對紙機的工藝特點, 提出了以可編程計算機控制器(PCC) 來實現傳動控制系統的設計方案。這種方法充分利用了PCC 的特點組成分層遞階式交流變頻網絡控制系統, 大大節約了設計時間;由于PCC 具有高的響應速度, 強大的通信功能, 并采用分時多任務處理方式, 因而提高了紙機傳動控制系統通信速度與質量, 使得系統穩定性高、實時性好且易于擴展。

關鍵詞: 紙機; 傳動控制; 現場總線; PCC; 變頻調速

在紙機分部傳動系統中, 多臺電機的同步傳動控制(無論交流傳動還是直流傳動) 問題是傳動控制系統的關鍵, 它直接影響系統的可靠性和控制精度, 影響產品的質量和產量。尤其是對于高速紙機, 由于系統動態性能要求的提高和不確定因素的增多, 使得其同步傳動控制問題變得更加復雜和困難。紙機的同步傳動控制非常復雜, 具體表現在以下幾個方面: ①系統變量多、參數多, 例如張力、速度、電流、電壓、負載等; ②交流電動機的非線性; ③負載的不確定性;④多電機間性能的不匹配; ⑤多電機之間存在耦合。因此, 如何利用先進技術和先進設備來實現紙機同步傳動控制, 獲得最大同步傳動速度, 提高紙的質量和系統運行的安全可靠性, 已成為造紙企業亟待解決的難題和研究熱點。本文選用可編程計算機控制器(PCC-Programmable Computer Controller) 來組成分層遞階式交流變頻網絡控制系統, 大大節約了設計時間, 并提高了紙機傳動控制系統通信速度與質量, 穩定性高, 實時性好且易于擴展。

1 紙機傳動控制系統

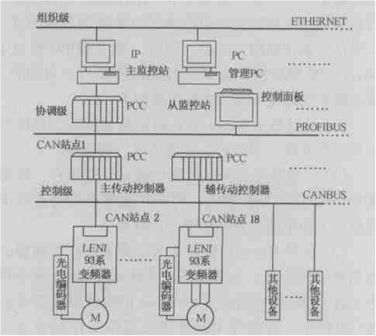

傳動控制是整個紙機控制的基本回路, 其必須完成速度鏈控制、張力控制, 并需考慮負荷分配問題。以3400/ 250 牛皮白紙板機為例, 主傳動共17 個傳動點, 包含芯網驅網輥、成形輥, 襯網伏輥、成形輥,面網伏輥、成形輥, 底網真空伏輥、驅網輥, 第1 導網輥, 真空吸移輥, 真空壓榨輥, 大輥徑壓輥( 4組) , 光壓下輥, 烘缸傳動(4 組) , 施膠輥, 壓光機下輥, 卷紙缸傳動,總傳動功率為1117kW。通過研究紙機傳動控制的特點, 選用PCC B&R 2005 組成分層遞階式網絡控制系統, 其傳動控制系統結構如圖1所示。

圖1 分層遞階式控制系統結構示意圖

PCC B&R 2005 采用模塊化結構系統, 這種結構的特點是: CPU 為獨立模塊, 輸入、輸出、電源等也是獨立模塊。要組成1 個系統, 只須將所需的模塊插入基板即可。它能通過現場總線PROFIBUS、CAN 組成控制網絡, 也可以通過以太網ETHERNET 協議組成以太網控制網絡, 組網非常方便。B&R 2005 帶有操作系統, 更多的控制任務可以通過分時多任務處理, 增強了系統的實時性;其編程可以采用高級語言, 如C、Automation Studio Basic 等, 能實現復雜算法的編程[1 - 2 ] 。

紙機傳動控制系統的組織級由上位工業控制計算機(IPC) 來實現, 完成整個傳動控制的數據處理以及控制決策, 它與B&R 2005 通過ETHERNET 以太網接口相連。分層遞階式控制系統的協調級由B&R 2005來實現, 它與另外的負責輔助傳動控制的B&R 2005通過PROFIBUS 相連, B&R 2005 的NW150 模塊提供標準的PROFIBUS 接口。變頻器、電機以及各種傳感器執行分層遞階式控制系統的控制級任務。變頻器通過CAN 總線掛接在控制網絡中。B&R 2005 的IF671協處理器提供1個 RS232 接口、1 個RS485/ 422 接口和1 個CAN 接口。利用CAN 接口, 變頻器通過CAN總線掛接在控制網絡中。

2 速度鏈控制

根據造紙工藝要求, 紙機車速(v) 和抄紙定量(q) 之間存在下列關系[3] : Δq/ q =Δv/ v (其中Δq 是定量容許公差范圍, Δv 是紙機車速容許公差范圍) 。為了保證紙的定量能夠在許可公差范圍之內, 要求紙機車速穩定, 速度只能在一定的許可范圍內波動, 通常生產時, 紙機車速偏差Δv 不超過±( 1.5 %~1 %) , 紙板機車速不超過±(1.5 %~21 %) 。因此, 穩定的紙機車速能保證紙的定量穩定, 并避免斷紙及其他一些問題。紙機各個分部的線速度隨著紙的品種、抄紙速度、紙張水分含量等因素改變, 但在某一品種某一速度區, 各個分部間速度的比例基本不變, 紙機前后各分部間速度是一種比例協調關系, 如圖2 所示, 前一分部速度是后一分部速度的Ki 倍。紙機傳動還要保證能夠準確地調整各個分部的速度

K1 = N2/ N1 N2 = K1·N1

K2 = N3/ N2 N3 = K2·N2

K3 = N4/ N3 N4 = K3·N3

… …

圖2 各分部速度比例分布示意圖

紙機的速度鏈控制是整個傳動控制的基本回路。舊式紙機用1 臺定速式變速的交流電動機通過皮帶輪、減速裝置、齒輪等帶動紙機各個分部。這就是通常所說的總軸傳動方式, 現代化的紙機傳動多采用分部傳動方式, 即各個不同的分部都采用1 臺以上的電機傳動。針對17 個主傳動點, 每臺電機配備1 臺變頻器, 采用德國LENZE 公司的Lenze93 系列高性能變頻器, 通過CAN 接口卡掛接在控制系統中。而且每臺電機都帶有每轉產生1024 個脈沖的增量式光電編碼器, 以完成速度反饋控制。

B&R 2005 通過檢測各輸入點的狀態, 判斷升速、降速、緊紙、松紙及是否微調, 并實現運行、爬行,以及單動、聯動等控制。速度設定值由上位工控機設定, 通過B&R 2005 提供的過程可視化接口( PVI-Process Visualize Interface) 進入B&R 2005 ; 現場的增速、減速等信號由數字輸入模塊DI350 進入B&R 2005 , 通過B&R 2005 的內部計算補償輸出, 由CAN 總線進入變頻器, 以達到調整變比的目的。

在分部傳動中, 當前一分部的速度變化時, 不能影響其前面分部的速度, 只對后面分部的速度有影響。主傳動的17 個傳動點都是通過CAN 總線和B&R2005 相連, 它們組成17 個CAN 從站點, 編號從2 號一直到18 號, 其中1 號站點已經被作為CAN 主站的B&R 2005 所占用。在實現速度鏈時, 排好號的站點的速度變化只影響后面站點的速度, 這樣通過CAN總線反映到各個傳動點, 實現起來方便易行。由于使用了CAN 總線, 數據在系統中高速傳輸, 當速度給定值變化時, 實際速度響應快速跟蹤, 保證了控制的實時性。

由于卷紙部隨著紙卷半徑的逐漸增大, 整個輥的轉動慣量也隨之變化, 此時若用普通的PID 調節器,已經很難適應參數不斷變化的需要, 所以此處選用模糊自適應控制。

3 負荷分配

紙機的同一分部若有多個電機時還得進行負荷分配控制。例如紙機的網部真空伏輥、驅動輥、第1 導網輥和光壓上、下輥等, 各傳動點之間要求速度同步的同時還要求負載均衡, 否則會影響正常抄紙。當負荷不能均勻分布時, 有可能撕壞毛布或造成斷紙; 另外, 負荷分配不平衡可能會造成某一個或多個電機過負荷運轉, 有時速度過快的電機會拖動速度較慢的電機, 增加了電機負荷, 影響電機壽命, 甚至會燒毀電機[4] 。所以有必要在各個分部中的各自傳動點之間實

施負荷自動分配控制功能。

傳動控制要求各傳動點電機負載率δ相同, 即

δ﹦Pi/ Pie (1)

其中Pi 為第i 臺電機所承擔的負載功率, P ie為第i 臺電機的額定功率。但是在實際控制系統中, 由于電機功率是間接量, 難以測量, 所以多以電機定子電流代替電機功率。其算式如下:

(2)

(2)

其中Ili為第i 臺電機的負載電流, Iei為第i 臺電機的額定電流, Il 為負載總電流。

B&R 2005 通過CAN 總線從變頻器中讀取各個傳動點電機的電流值, 其后進行計算處理, 經由CAN總線將控制變化量累加到原先的控制量上, 輸出給各個變頻器。另外, 各電機的電流通過B&R 2005 上傳給上位工控機, 通過對電流的監視, 判斷系統的運行狀況。由于公式(2) 是簡單線性化的結果, 若用在高速紙機中, 需要進行補償運算處理。

4 張力控制

壓光機、卷紙機和復卷機需要進行張力控制。張力控制的需求是由造紙工藝決定的。張力過緊會造成更多的斷頭和卷紙的錐形擠出; 張力過松會導致紙張塌陷, 影響紙的質量和紙機的生產速度[5] 。張力傳感器將張力信號檢測出來送到B&R 2005 的模擬量輸入模塊AI775 , 構成張力閉環控制以保持紙張的張力恒定。AI775 能接收0/ 4~20mA 的信號, 分辨率是12位, 其接收的信號經過標度轉換和張力設定值運算后, 通過張力調節器, 并經過補償運算疊加到速度設定值輸入上, 以達到調節張力的作用。此處的張力調節器功能完全通過軟件PID 模塊實現, B&R 2005 操作系統自帶的LoopCont 庫中帶有此模塊, 只要設定比例積分和微分等時間常數并設定輸出的上下限, 濾波時間常數等就可以直接使用, 不必去編PID 控制程序。張力控制如圖3 所示。圖3 中ATR 模塊是張力調節環, 采用普通的PID 調節; ASR 是速度調節環,采用參數自調整模糊控制, 及時調整量化因子和比例因子, 達到精確調節的目的。

圖3 張力控制功能示意圖

5 軟件編程

5.1 PCC 軟件編程

B&R 2005 型PCC 操作系統是分時多任務操作系統, 它是系統軟件的核心, 負責管理多個任務的并行執行。PCC 提供了8 個具有不同循環時間不同優先級別的任務等級, 用戶可以根據實際需要, 為每個任務設定各自的循環時間和優先級別[6] 。本系統PCC 中共有4 個任務, 其任務等級如表1 所示。其中: 優先級最高的是任務1 , 負責完成現場數據如張力、定量等的采集; 優先級次之的是任務2 , 負責完成同步補償控制算法和PCC 與現場控制設備之間的通信; 優先級再次之的是任務3 , 負責完成數據顯示, 對實時性要求不高, 但運行時間較長; 等級最低的是任務4 ,負責完成通信功能, 實現PCC 與工控機、人機界面等監控設備之間的通信, 要求盡可能地快。在B&R 2005 系統中, 采用分時多任務處理, 各任務的循環執行過程如圖4 所示。

表1 系統各任務等級的選擇

圖4 各任務的循環過程

若本系統由普通的PLC 來實現, 各個任務都在同一個循環周期內, 由于用于顯示的任務3 占用的循環時間較多, 導致整個系統的循環時間大于任務1 所要求的循環時間, 這就難以保證任務1 數據采集的實時性。而且如果用戶有新的要求, 則需要改變整個程序。PCC 由于采用分時多任務處理, 解決了控制實時性的問題。它的各個任務可以通過軟件掛起和投入運行, 給查錯或增加新要求提供了便利, 而且可以實現復雜的順序控制。

5.2 上位機通信編程

上位工控機采用B&R Provit 5000 , 它可以用VB、VC及Runtime 組建功能強大、圖文豐富友好的上位人機界面; 或選用其他如組態王、開物組態軟件等常用的組態軟件, 這些軟件都帶有B&R PVI 的驅動,因此編程非常方便[6] 。采用B&R PVI (Processs Visualization Interface) 通過以太網接口實現與下位主控站B&R 2005 的實時數據傳送交換; 從監控站選用PanelWare 控制面板, 用Panel Studio 進行畫面組態, 方便實現局部設備的控制操作。

本程序的主監控界面有4 個, 包括主傳動速度鏈控制界面, 輔傳動控制界面, 實時曲線界面和報警記錄界面。主傳動速度鏈控制界面主要由17 個主傳動點的速度、電流、電壓等顯示部分和整個紙機的控制信號如爬行、運行等組成。在主傳動速度鏈控制界面中,點擊各個傳動點, 進入各傳動點的數據顯示和操作區。這部分包括: ①張力值設定和頻率實際值顯示。②頻率值設定和頻率實際值顯示; 變頻器的參數部分包括:站點號、參數值設定和參數值讀取; 控制部分包括: 啟動、停止, 正轉、反轉, 單動、聯動, 改變、禁止等。要改變變頻器參數時必須先按"改變"控制按鈕, 應用程序才允許用戶改變參數。若不想隨便改變參數和頻率, 按下"禁止"按鈕即可封鎖所有針對參數的操作。如果應用程序在進入時設置密碼管理部分, 可實現監控和管理的安全。輔傳動控制界面基本上和主傳動控制界面相似。實時曲線界面是各種實時曲線, 可以通過這些曲線監視系統的穩定性。報警記錄界面主要記錄和顯示各種報警事件, 并顯示相應的原因, 給檢修提供依據。上位工控機和下位B&R 2005 的數據交換通過PVI 接口, 其數據傳輸過程如圖5 所示。

圖5 實現變頻器在線監控過程

6 結 語

分層遞階式控制系統和先進控制器PCC B&R 2005 的應用, 成功實現了紙機高精度的同步控制,達到了控制和管理的目的。這種分層遞階式控制系統結構清晰, 責任明確; B&R 2005 不僅具有系統的高速響應, 而且采用定性多任務分時操作系統, 使整個系統得到了優化, 具有較好的實時性, 易于實現; 使用現場總線網絡, 穩定性高, 數據傳輸快, 提高了控制精度。

參 考 文 獻

[1] 齊 蓉1 可編程計算機控制器原理及應用[M]1 西安:西北工業大學出版社,2000

[2] 肖維榮. 發展迅猛的PLC 控制技術[J] . 機械制造,1999 (1) :43

[3] 隆言泉. 制漿造紙工藝學[M] . 北京:中國輕工業出版社,1981

[4] 何 平. 造紙機負荷分配系統分析[J] . 紙和造紙,1996 (5) :28

[5] 孟彥京,段明亮,等. 涂布紙板機的張力特性與控制策略[J ] . 中國造紙,2002 (1) :23

[6] 齊 蓉. 可編程計算機控制器高級技術[M] . 西安:西北工業大學出版社,2003

作者:汪 明 張承慧 (山東大學控制科學與工程學院, 山東濟南, 250061)

作者簡介:汪明先生,山東大學在讀碩士研究生;主要研究方向:應用系統建模及計算機控制技術。