充分發(fā)揮PCC在通信及數(shù)據(jù)處理上的優(yōu)勢(shì),以極高的可靠性完成多項(xiàng)功能

基于可編程計(jì)算機(jī)控制器(PCC)的水電站監(jiān)控系統(tǒng),充分發(fā)揮了PCC在通信及數(shù)據(jù)處理上的優(yōu)勢(shì),以極高的可靠性完成機(jī)組運(yùn)行控制、并網(wǎng)控制、保護(hù)控制、參數(shù)調(diào)整等功能,同時(shí)又以豐富的編程語言和強(qiáng)大的通信能力實(shí)現(xiàn)了機(jī)組運(yùn)行數(shù)據(jù)統(tǒng)計(jì)、模擬量采集及各種動(dòng)作記錄。

可編程計(jì)算機(jī)控制器(Progralnmble Computer Controller ,簡稱PCC)是集計(jì)算機(jī)技術(shù)、通信技術(shù)、自動(dòng)控制技術(shù)(簡稱3C 技術(shù))為一體的新型工業(yè)控制裝置。隨著3C技術(shù)的高速發(fā)展,新一代PCC 將逐漸勝任大型集散控制和復(fù)雜的過程控制,其良好的兼容性、強(qiáng)大的通信功能、優(yōu)良的實(shí)時(shí)性、豐富的功能函數(shù)、品種繁多的硬件模塊、多種編程語言的使用等,將使PCC 能夠適應(yīng)于各種工業(yè)控制的需要。

以B&R 2005 系列PCC為核心的水電站監(jiān)控系統(tǒng),實(shí)現(xiàn)了機(jī)組運(yùn)行控制、并網(wǎng)控制、保護(hù)控制、參數(shù)自動(dòng)調(diào)整和人工調(diào)整、運(yùn)行數(shù)據(jù)統(tǒng)計(jì)、報(bào)警記錄、機(jī)組溫度、機(jī)組振動(dòng)統(tǒng)計(jì)、滅磁開關(guān)動(dòng)作統(tǒng)計(jì)、事故分閘次數(shù)、事故分閘電流統(tǒng)計(jì)、發(fā)電量分時(shí)累計(jì)、報(bào)表打印等功能。

PCC 的結(jié)構(gòu)

可編程計(jì)算機(jī)控制器是一種計(jì)算機(jī)控制系統(tǒng),與一般計(jì)算機(jī)相比,它具有更強(qiáng)的自動(dòng)化控制服務(wù)能力。PCC 系統(tǒng)的組成與計(jì)算機(jī)控制系統(tǒng)的組成十分相似,也具有中央處理器(CPU )、輸入/輸出(I/ O )接口、電源等。

可編程計(jì)算機(jī)控制器的基本組成

PCC的軟件系統(tǒng)

B&R公司的PCC產(chǎn)品

PCC 的內(nèi)核是一個(gè)強(qiáng)有力的標(biāo)準(zhǔn)系統(tǒng)元件。由于集成了RISC(精簡指令計(jì)算機(jī))作為外部通訊,因此可以減輕CPU的負(fù)擔(dān)。在串口的通訊與主處理器實(shí)際操作同時(shí)發(fā)生時(shí),可避免傳統(tǒng)控制系統(tǒng)中的通訊瓶頸問題。

輸入部件是PCC與被控對(duì)象之間的連接部件,是現(xiàn)場(chǎng)信號(hào)進(jìn)入PCC的橋梁。PCC的輸入部件均帶有光電耦合電路,可以把PCC 與外部電路隔離,提高PCC 的抗干擾能力。輸出部件是PCC 與現(xiàn)場(chǎng)設(shè)備之間的連接部件,它控制現(xiàn)場(chǎng)設(shè)備(如閘門提起、下落、閥門開和關(guān)等)。有時(shí)為了使PCC 能夠直接驅(qū)動(dòng)諸如電磁閥、接觸器、燈和音響燈,輸出部件通常具有一些大功率器件,如機(jī)械觸點(diǎn)式的繼電器、無觸點(diǎn)的交流開關(guān)等。

CPU是整個(gè)PCC 的核心,它的主要任務(wù)是:控制從編程器輸入的用戶程序和數(shù)據(jù)的接受與存儲(chǔ);用掃描的方式通過I/ O 部件接受現(xiàn)場(chǎng)的狀態(tài)或數(shù)據(jù),并存入輸人狀態(tài)表或數(shù)據(jù)存儲(chǔ)器中;診斷電源、故障和程序中的語法錯(cuò)誤等;當(dāng)PCC 在運(yùn)行狀態(tài)時(shí),從存儲(chǔ)器讀取用戶指令,經(jīng)過命令解釋后,按照指令規(guī)定的任務(wù)進(jìn)行數(shù)據(jù)傳送、邏輯運(yùn)算或算術(shù)運(yùn)算;根據(jù)運(yùn)算結(jié)果,更新有關(guān)標(biāo)志位的狀態(tài)和輸出寄存器表的內(nèi)容,再經(jīng)輸出部件實(shí)現(xiàn)輸出控制、制表打印及數(shù)據(jù)通信等。

PCC 的存儲(chǔ)器用來存儲(chǔ)系統(tǒng)和用戶的程序與數(shù)據(jù),如系統(tǒng)管理、用戶指令解釋、標(biāo)準(zhǔn)程序模塊、系統(tǒng)調(diào)用等程序,常用EPROM (重寫只讀存儲(chǔ)器)。用戶存儲(chǔ)器也用來存儲(chǔ)用戶編制的程序或用戶數(shù)據(jù),其中存儲(chǔ)用戶數(shù)據(jù)的稱為用戶數(shù)據(jù)存儲(chǔ)器,常用RAM 。為了防止掉電時(shí)信息丟失,采用后備電池作保護(hù)。

除了上述必不可少的部件外,PCC 還有通信接口、智能I/ O 接口、I/ O擴(kuò)展接口、功能開關(guān)與指示燈、編程器等部分。其中,編程器的作用是供用戶進(jìn)行程序的編制、調(diào)試與監(jiān)視。

編程器有簡易型和智能型兩種。簡易型編程器智能聯(lián)機(jī)編程,并且需要將梯形圖轉(zhuǎn)化為其語言后才能輸入。智能編程器又稱為圖形編程器,它可以聯(lián)機(jī)編程,也可以脫機(jī)編程,同時(shí)具有L CD 或CRT 圖形顯示功能。

PCC 可以采用微機(jī)作為編程器,這時(shí)微機(jī)里應(yīng)安裝有相應(yīng)的軟件包。如在本系統(tǒng)中,采用微型計(jì)算機(jī)作為編程器,同時(shí)在微型計(jì)算機(jī)上安裝了B&R 公司的軟件包Automation Sludio 。為了使計(jì)算機(jī)能夠直接與PCC通訊,計(jì)算機(jī)上需要有RS232 串口。

PCC 的工作原理

PCC 的工作方式是一個(gè)不斷循環(huán)的順序掃描過程,每次掃描的時(shí)間稱之為掃描時(shí)間,或者工作周期。典型的掃描周期分為6 個(gè)掃描階段。

自監(jiān)視掃描階段。PCC 內(nèi)部具有自監(jiān)視功能,主要由監(jiān)視定時(shí)器WDT(Watchdog Timer )完成。WDT 是一個(gè)硬件時(shí)鐘,而自監(jiān)視過程主要是檢查以及復(fù)位WDT 。如果復(fù)位前,掃描時(shí)間超過WDT 的設(shè)定值,CPU將停止運(yùn)行,同時(shí)復(fù)位輸入和輸出,并給出報(bào)警信號(hào)。WDT 設(shè)定的時(shí)間一般為150 ~100ms ,而一般系統(tǒng)的掃描時(shí)間均小于50~60 ms。

與編程器交換信息的掃描階段。用戶程序通過編程器寫入PCC ,以及用編程器進(jìn)行在線監(jiān)視和修改時(shí),CPU 將總線的控制權(quán)交給編程器。當(dāng)編程器完成處理工作或達(dá)到信息交換所規(guī)定的時(shí)間后,CPU 重新得到總線權(quán)。

PCC的網(wǎng)絡(luò)方案

與數(shù)字處理器DPU 交換信息的掃描階段。當(dāng)系統(tǒng)配有數(shù)字處理器時(shí),一個(gè)掃描周期才包含這個(gè)階段。

與網(wǎng)絡(luò)進(jìn)行通訊的掃描階段。在配有網(wǎng)絡(luò)的PCC 系統(tǒng)中,PCC 與PCC 之間或PCC 與上位計(jì)算機(jī)之間在這個(gè)階段進(jìn)行信息交換。

用戶程序掃描階段。在這一階段,根據(jù)用戶程序存儲(chǔ)器所存儲(chǔ)的指令,PCC 從輸入狀態(tài)暫存區(qū)和其他軟元件的狀態(tài)暫存區(qū)中,將有關(guān)元件的狀態(tài)讀出,并從第一條指令開始順序執(zhí)行,每一步的執(zhí)行結(jié)果均存入輸出狀態(tài)暫存區(qū)。

輸入/輸出(I/ O)服務(wù)掃描階段。CPU在執(zhí)行用戶程序時(shí),使用的輸入值不是直接從實(shí)際輸入端得到的,運(yùn)算的結(jié)果也不是直接送到實(shí)際輸出端,而是在內(nèi)存中設(shè)置輸入暫存區(qū)和輸出暫存區(qū)。用戶程序中所用到的輸入值是輸入狀態(tài)暫存區(qū)的值,運(yùn)算結(jié)果存放在輸出狀態(tài)暫存區(qū)中。

PCC對(duì)輸入/輸出的處理具有三個(gè)特點(diǎn):輸入狀態(tài)暫存區(qū)的數(shù)據(jù),取決于服務(wù)階段各實(shí)際輸入點(diǎn)的通/斷狀態(tài)。在用戶程序執(zhí)行階段,輸入狀態(tài)暫存區(qū)的數(shù)據(jù)不再隨輸入的變化而變化;在用戶程序執(zhí)行階段,輸出狀態(tài)暫存區(qū)的內(nèi)容隨程序的執(zhí)行結(jié)果不同而隨時(shí)改變,但輸出狀態(tài)鎖存器的內(nèi)容不變;在輸出服務(wù)階段,將用戶程序執(zhí)行階段的最終結(jié)果由輸出狀態(tài)暫存區(qū)一起傳遞到輸出狀態(tài)鎖存器。輸出端子的狀態(tài)即由輸出狀態(tài)鎖存器決定。

系統(tǒng)結(jié)構(gòu)設(shè)計(jì)

本系統(tǒng)檢測(cè)和控制的參數(shù)主要分為電量參數(shù)、非電量參數(shù)、設(shè)備運(yùn)行和保護(hù)狀態(tài)參數(shù)。

電量參數(shù)包括發(fā)電機(jī)的三相電壓、三相電流、有功功率、無功功率、母線線電壓、相電壓、

直流母線電壓等,PCC與電量儀通過RS485 通訊可以直接從電量儀中讀取上述電量數(shù)據(jù)。同時(shí),機(jī)組轉(zhuǎn)速及頻率可以通過與調(diào)速器通信讀取,也可以通過與轉(zhuǎn)速繼電器通信讀取。

非電量參數(shù)包括上導(dǎo)瓦、下導(dǎo)瓦、水導(dǎo)瓦、推力瓦溫度,以及定子鐵心溫度、冷熱風(fēng)溫度、壓油罐油壓和油位、集油槽油位、漏油槽油位、上下游水位等。其中,溫度量的采集分別由B&R 2005 系列PCC 的模擬量輸入模塊和溫度巡檢儀完成,PCC 通訊模塊可以把溫度巡檢儀采集到的溫度量讀入PCC緩存區(qū)。輔機(jī)系統(tǒng)模擬量,如壓油罐油壓、油位,集油槽油位等可以由PCC 模擬量輸入模塊來采集,也可以通過與壓油裝置的PLC通信獲得;上下游的水位通過PCC 與水位計(jì)通信獲得。

設(shè)備運(yùn)行和保護(hù)狀態(tài)參數(shù)包括機(jī)組斷路器開關(guān)、滅磁開關(guān)、導(dǎo)葉、進(jìn)水口閘門、剪斷銷、水輪機(jī)及發(fā)電機(jī)電氣保護(hù)開關(guān)量狀態(tài)、事故和故障開關(guān)信號(hào)狀態(tài)、油氣水三系統(tǒng)工作狀態(tài)及勵(lì)磁系統(tǒng)狀態(tài)等。這部分狀態(tài)量可直接引入PCC 開關(guān)量輸入模塊參與機(jī)組控制。

本系統(tǒng)采用兩臺(tái)工控機(jī)作為上位機(jī)監(jiān)控終端,可同時(shí)監(jiān)控三臺(tái)機(jī)組中的任意兩臺(tái)。這兩臺(tái)工控機(jī)都必須安裝“B&R 2005 PVIManager " ,同時(shí)需要在系統(tǒng)中啟動(dòng)“B&R OPC Server ”才能實(shí)現(xiàn)對(duì)同一臺(tái)機(jī)組PCC數(shù)據(jù)的共享。其中,上位機(jī)與PCC 站點(diǎn)之間的通信采用抗干擾性能優(yōu)異的光纜作為硬件連接,數(shù)據(jù)通過路由器進(jìn)行中轉(zhuǎn);軟件則基于以太網(wǎng)的TCP / IP 協(xié)議。

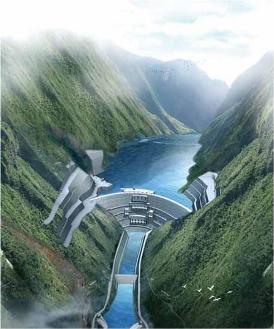

水電站控制室

本系統(tǒng)的上位機(jī)監(jiān)控系統(tǒng)采用北京亞控公司開發(fā)的組態(tài)軟件“組態(tài)王”進(jìn)行開發(fā)設(shè)計(jì)。該組態(tài)

軟件能夠在PC 機(jī)上建立工業(yè)控制對(duì)象人機(jī)接口的一種智能軟件包。在該系統(tǒng)中,它以Widows 2000 中文系統(tǒng)作為操作平臺(tái),充分利用Widows 系統(tǒng)圖形功能完備、界面一致性好、易學(xué)易用等特點(diǎn)。該組態(tài)軟件使采用PC 開發(fā)的系統(tǒng)工程比以往采用專用機(jī)開發(fā)的工業(yè)控制系統(tǒng)更具有通用性,并大大減少了開發(fā)者的工作量。

北京亞控公司“組態(tài)王”軟件

“組態(tài)王”軟件包由工程管理器( Proj Manager )、工程瀏覽器(Touch Explorer )、畫面運(yùn)行系統(tǒng)(Touch View ) 三部分組成。工程瀏覽器內(nèi)嵌畫面開發(fā)系統(tǒng),即組態(tài)王卡發(fā)系統(tǒng)。工程瀏覽器是各自獨(dú)立的應(yīng)用程序,均可單獨(dú)使用,但在工程瀏覽器的畫面開發(fā)系統(tǒng)中,設(shè)計(jì)開發(fā)的畫面應(yīng)用程序必須在畫面運(yùn)行系統(tǒng)環(huán)境中才能運(yùn)行。

除了上位機(jī)監(jiān)控系統(tǒng)外,位于各個(gè)機(jī)組盤柜上的人機(jī)界面也可參與整個(gè)系統(tǒng)的監(jiān)視與現(xiàn)地控制。該人機(jī)界面采用HITECH 公司的“ADP6.0 ”軟件包進(jìn)行開發(fā)。

監(jiān)控系統(tǒng)框圖

在B&R PCC 系列中,系統(tǒng)總線與I / O 總線是分離的。其中,工業(yè)計(jì)算機(jī)所需要的模塊,如附加的處理器模塊、遠(yuǎn)程主站、網(wǎng)絡(luò)模塊等,運(yùn)行在系統(tǒng)總線上;而數(shù)字量和模擬量I/ O 模塊、定位模塊、智能I/ O 處理器等,則運(yùn)行在I / O 總線上。這樣就很好地避免了總線系統(tǒng)的瓶頸問題。

I / O 總線與系統(tǒng)總線分離,使B&R PCC 系列具有工業(yè)計(jì)算機(jī)能力,而不用添加設(shè)備接口(I / O接口),同時(shí)系統(tǒng)總線可以進(jìn)行多處理器操作,為增加工作負(fù)載可以添加多處理器模塊。

另外,PCC 所有的l / O 模塊都是電氣隔離的,并且采用EMC 方法進(jìn)行保護(hù),可以有效屏蔽外部干擾。在B&R 2005 系統(tǒng)中,l / O 模塊以塑料盒封裝,技術(shù)人員在安裝時(shí)可以避免直接與電流接觸。

作者:劉俊 華中電網(wǎng)有限公司