摘要:本文主要對 GE Fanuc iFIX監控軟件成功解決芳烴吸附分離裝置旋轉閥自動控制系統中的問題,并對旋轉閥自動控制系統的組成及實現的功能進行介紹。

關鍵詞: 旋轉閥 對二甲苯 步進

1 .工藝概況

對二甲苯吸附分離裝置吸附塔的工藝采用 UOP 吸附分離法,為解決其連續操作,采用模擬吸附移動床的工藝原理,即以固定床的形式來模擬實現移動床的操作。也就是說保持床層位置固定不變, 使各種物料的進出口的位置按一定時間間隔和順序沿吸附塔各床層自上而下地實現周期性地移動,使固定床層模擬為移動床層。各種物料進出口位置的移動,UOP 通過一個特殊設計的旋轉閥來實現。

旋轉閥是一個特殊的物料分導閥, 能同時將七股物料分別導入吸附塔內不同床層和從不同床層導出之,使物料連續不斷地通過旋轉閥于是可以連續得到產品。

2.系統簡介

旋轉閥及其控制是吸附分離裝置的最關鍵部分, 其控制系統的水平和可靠性直接影響到對二甲苯產品純度、收率和整個芳烴裝置的穩定運行。

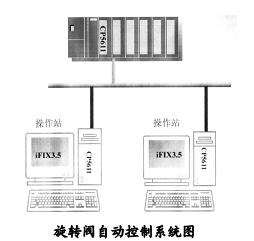

旋轉閥自動控制系統 2002 年由清華大學開發研制,由兩部分組成:上位操作站和下位控制站。上位操作站操作系統為 FIX7.0 軟件,主要監測旋轉閥的狀態,操作站畫面顯示【系統總貌圖】、【報警一覽表】、【動態模擬圖】、【實時趨勢】、【歷史趨勢】、【網絡流】、【工藝計算】、【PV切換】、【回路信息匯總】、【區域轉換控制】、【儀表系數修正】等畫面。下位控制站采用了西門子的S7-300PLC,下位控制站接收上位機的操作指令,自動執行控制程序,控制轉閥的步進。

隨著自控水平不斷提高,工藝生產對系統安全性、通用性和易用性的要求也逐步提高。原轉閥系統控制功能已不能更好的滿足工藝要求,在實際使用過程中也發現系統設計存在不完善之處,如對透平流量計故障等突發緊急事件系統自動應變功能不強,需要工藝人員手動操作,易對生產造成影響。同時在系統安全、先進控制方面也需要加強。因此在 2005 年芳烴裝置停車大修之際,對轉閥系統進行升級改造,將上位軟件升級為GE Fanuc iFIX 版本,更易于擴展和集成,為工藝生產過程創建高性能的過程窗口, 同時把相關的下位機程序進行合理的修改和增加新的功能,可以更精確地監視、控制生產過程,并優化生產設備,以便更好的滿足生產的需求。系統圖如下:

3.旋轉閥控制系統功能配置

3.1 系統配置

上位機操作員工作站采用DELL工控機2臺(CPU2.0GHZ、內存256M、40G 硬盤)。 軟件部分:操作系統為中文Windows2000 Pro SP4 及IFIX3.5C軟件。

下位控制站采用了西門子的S7-300PLC,PLC通過PROFIBUS和上位操作站相連接,所有的PLC 模塊安裝在兩個機架上。

3.2采集參數:

頻率量輸入:6路

模擬量輸入:16路

模擬量輸出:8路

開關量輸入:床層24點,區域7點,伸出到位1點,縮回到位1點

開關量輸出:報警2點,伸出指令1點,縮回指令1點

內部步進計數:開關量24點,區域7點

內部步進計數顯示 0~200,分辨率20毫秒

基本工藝參數:Vs,Vw,Va,Vl,CA,AFA,L2A,L3A,L4A,F,ABC,ABB。

基本負荷設定值:FF、FX,FD,FE,FH,FK,FT

3.3 實現功能

3.3.1PID控制功能

上位機操作員工作站的操作畫面上的PID 控制回路設置了兩個切換鍵,自動/手動、遠程/本地, “自動”是控制器根據設定值(SP)和測量值(PV)的差值自動超減小偏差的方向,開大或關小調節閥, 使得偏差最終為0。 “手動”則由操作人員直接操作MV, 控制調節閥的開度。 在“自動”狀態下,控制系統的控制質量與PID的參數設置有直接關系,特別是當閥門開度比較小時,系統的廣義對象的增益比較大,此時PID參數的KP 應該相應減小,否則系統會出現不穩定。操作人員遇到此情況應切到“手動”控制,請儀表技術人員進行PID 參數設置。在“手動”狀態下,“本地”的“SP”跟蹤 PV,而“遠程”的“SP”則不跟蹤“PV” ,當切換“自動”時,應手動調整“PV”與預期的“SP”盡量接近。

“遠程”是指PID 控制器的設定值“SP”來自于 iFIX 監控軟件對工藝系統負荷情況的計算值,而不能由本機控制面板的“SP”拉桿控制。 “本地”則其“SP”是來自于本機,由控制面板的 “SP” 拉桿控制。 對旋轉閥的控制的特點決定了在正常生產狀態下, 各個控制器必須工作在 “遠程”狀態(該功能類似于先進控制系統APC功能) 。

3.3.2工藝計算功能

iFIX監控軟件的 【工藝計算】 畫面提供裝置負荷的計算功能。 一般操作員無法進行工藝計算,而儀表操作員和工藝工程師、系統管理員則具備這個權限。后者可以在輸入參數中作出更改后,點擊“工藝計算”按鍵,系統將自動計算負荷值,并顯示在計算結果一欄中,FF、FT、FK、FH、FX、FD、FE、FR 分別表示計算得到的進料F 的流量、步進時間T、步進時間常數K、循環液X的流量、解析劑D 的流量、抽出液 E 的流量以及抽余液 R 的流量。也可以對計算結果作直接負荷修改。如果計算完畢之后想采用新負荷,則點擊“采用新負荷”的按鍵,將彈出一個對話框,詢問是否立即采用新負荷。 如果想立即采用新負荷, 鍵入Y, 則計算結果將會被當作新負荷使用;否則,鍵入N。該功能充分體現了iFIX 監控軟件的VBA的強大計算功能和靈活性。

轉閥控制系統的特點是6股流量控制密切相關相互影響, 且與步進時間T, 2區流量K相關,因此一般使用工藝計算就可以完成6股流量即K、T 值的設定,等需要對F、X、D、E、H、K、T七個參數中的個別參數進行修改時,可以直接修改FF、FX、FD、FE 、FH、FK、FT,然后按采用新負荷值。

3.3.3報警信號處理

【報警一覽】畫面提供所有報警信息和確認報警的手段。在報警信息一覽表中,操作員可以看到每一個報警信息,包括開始日期、開始時間、節點、數據庫的點名、狀態、數值、描述等,新的報警以紅顏色區分,并且閃爍;已確認的報警在現場的點未恢復正常的情況下變為紫色,并且在“ACK”欄中以“√”為標記;已確認的報警如果現場的點恢復正常,則自動從報警一覽表中刪除。并且我們通過iFIX 軟件VBA 編程使工藝操作員能調用察看 Dynamics\Alarm 目錄下的報警信息。

3.3.4系統安全方面存在隱患的改進

原系統當高權限用戶進行控制系統修改設置以后而未及時退出時,系統畫面無任何提示,讓人難以察覺。因此工藝人員操作時,極易造成超權限操作,可能誘發事故發生,嚴重可能會造成裝置停車。此次改造加強安全管理,通過iFIX軟件VBA 進行編輯,每個畫面增加用戶名顯示,并設定重要操作畫面退出時, 系統控制權限會自動退到工藝操作員權限, 有效避免誤操作的發生。

3.3.5動態模擬圖

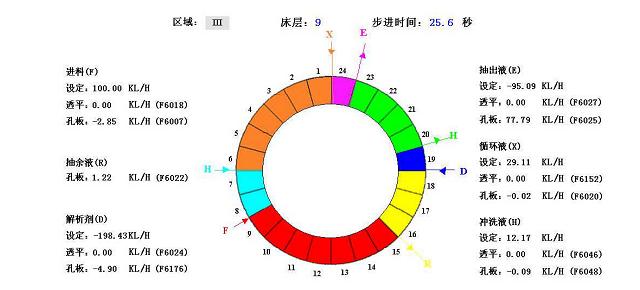

【動態模擬圖】模擬轉閥床層的移動,轉閥每步進一次,該畫面也相應的轉動一次,在畫面上可清楚地觀察到各股進料的位置及泵送環路所在的區域。 在該畫面上方顯示有當前系統的區域位置、床層位置、步進時間。在畫面的兩側顯示有進料、循環液、解吸劑、抽出液、沖洗液、泵送環流等各物料的設定值、孔板測量和透平測量瞬時值。

3.3.6報表功能

原系統只有控制功能,沒有報表打印等功能,因此工藝人員需花費大量時間對重要參數進行進行累積和計算。此次增加報表打印畫面功能,將吸附分離中一些重要的工藝參數的班平均值、日平均值、月平均值以報表形式輸出打印,進一步實現了自動化管理功能。

4. 結束語

旋轉閥系統中任何環節的誤動作都將最終影響產品對二甲苯的質量,實現對旋轉閥的準確、可靠的控制是保證產品產量和質量的關鍵所在。因此GE Fanuc iFIX監控軟件在旋轉閥自動控制系統的應用,使工藝操作人員通過計算機就可采集生產現場各類儀表、工藝狀態信息,實現對旋轉閥進行準確、 可靠的控制, 保證吸附分離裝置穩定運行。 今后還要充分利用本系統的控制功能,充分發揮系統自動化管理的優勢,取得更顯著的經濟效益。

(朱克堅)