淄博市臨淄銀河高技術開發有限公司(以下簡稱臨淄銀河公司)主要致力于電力電子模塊、大功率電源裝置和電力電子基礎材料的研發和生產,主要產品有各種型號規格的晶閘管智能控制模塊、恒流恒壓控制模塊、智能電機控制模塊、雙閉環直流調速模塊、MTC、MTX、MTG、MDC、MDS、MDQ、SSR(固態繼電器)、IPM、IGBT、DBC陶瓷覆銅板、大功率LED陶瓷散熱基片等。

過去,臨淄銀河公司在生產DBC陶瓷覆銅板時,是由人工把陶瓷覆銅板放置在鐵網輸送線上,流入高溫加熱設備,之后流出。“這個時候工件有一定溫度,在高溫加熱設備的出口處,由人工來抓取,之后放置在臨近工位的物料盒中。”臨淄銀河公司的生產工程師介紹說,“每個陶瓷板之間再人工放置一張白色隔層紙,結束后再返回加熱設備出口處,等待下一個工件。”

這樣的生產方式導致生產效率很慢,要耗用2~3個人不間斷生產。再加上工件本身有一定溫度,人工操作時需要戴上特制手套,因此工件放置在物料盒中也不是很整齊。在陶瓷板分割工序,還要增加一個人對物料盒中的眾多陶瓷板進行整理。

于是,臨淄銀河公司決定進行設備改造,提升生產自動化,引入機器人完成自動抓取。項目由北京自動化研究所總包造,選用南京埃斯頓自動化股份有限公司(以下簡稱埃斯頓)的機器人。

但是,埃斯頓的工程師有點擔憂,“我們之前用過其它品牌的視覺系統,效果不太好,相機與機器人之間不能直接通訊,因此對于這個項目,我們也比較擔心,怕兩者之間通訊存在問題。”

另外,生產現場對視覺檢測有著特殊要求,這對視覺系統提出了一些挑戰。

比如,工件為陶瓷覆銅板,工件中間較大區域為黃色銅材質,四周有1-3mm寬度的陶瓷白邊。工件放置在鐵網鏈條上且在工件左右兩個短邊各放置2個陶瓷塊,避免陶瓷覆銅板與鏈條直接接觸。工件之間有一定間距,鏈條一直在勻速運動,工件流入經高溫融合設備后,銅與陶瓷之間鍵合,在高溫加熱設備的出口處一段距離,視覺進行定位引導檢測。

“鐵網鏈條長時間加熱后,會變形,很不平整,有高有低,工件放置在4個小陶瓷塊上,經加熱后,會從陶瓷塊上滑落,另外陶瓷板兩端也會適當翹起,這樣陶瓷板的姿態任意,位置偏移、傾斜、旋轉等問題都會存在。”埃斯頓的工程師指出。

本項目最大的挑戰就是陶瓷板存在高低、傾斜差異,鐵網鏈條處于一直運動中,加上鏈條本身有高有低,陶瓷板到位后光電提供觸發信號不是很準確,也就無法準確觸發相機拍照,相機的觸發方式相比于以往有時改變。

“陶瓷覆銅板大小有一定差異,有的工件四周白邊寬2mm,有的1mm,有的長度會長些,有的寬度會寬些。覆銅的顏色也有深有淺,有的黃銅,有的紫銅。”埃斯頓的工程師指出,“生產時,順序不固定,如上一塊覆銅板大點,下一塊就會小點,因此就要求視覺予以兼容。

此外,由于陶瓷板一直在運動,因此就要求相機運動中檢測,機器人也在運動中抓取。現場機器人的運行行程有限,無法觸及到相機檢測位置。相機檢測工位與機器人抓取位置之間有一定距離,線體運動方向需要補償一定的距離值。

面對這些檢測難題,上海貝特威自動化科技有限公司作為埃斯頓的合作伙伴,向其推薦了康耐視公司的視覺檢測解決方案。在測試中,康耐視的視覺方案大放異彩,讓臨淄銀河公司的生產人員和埃斯頓的工程師刮目相看。

“配合相機調試時,工件來料隨意放置,相機依然可以準確檢測出工件的中心位置,引導機器人正確抓取,” 埃斯頓的工程師說道,“原來康耐視相機與機器人KEBA系統可以直接通訊,這樣接收相機的坐標數據就方便多了,”機器人工程師藺力說道。”

事實證明,康耐視強大的PatMax工具可以輕松應對陶瓷板的查找,即使陶瓷板覆銅區域顏色有一定差異,甚至陶瓷板本身大小有一定的變化,PatMax工具依然可以準確定位;先使用Patmax查找陶瓷板進行初定位,之后在陶瓷板四周使用Findline工具,四個Findline找到的邊向工件中心進行偏移,交點即為工件的中心點。以某一邊的角度變化來反映陶瓷板的旋轉角度。這樣,對于工件因高低不平發生的傾斜,視覺查找計算的中心點也依然是工件的正中心點。

通過應用康耐視卓越不凡的In-Sight視覺系統,臨淄銀河公司的視覺引導檢測流程和機器人抓取流程得到了優化,具體如下。

視覺引導檢測流程:鐵網鏈條一直運動,人工放置陶瓷板,流入高溫加熱設備,隔一段時間后流出加熱設備,距離出口一段距離,安裝相機,對陶瓷板進行定位引導檢測;相機編輯并加載檢測程序,觸發方式設置為連續觸發,機器人通過IO線控制相機的聯機、脫機狀態;設備生產時,機器人發送聯機信號,相機不停的拍照檢測;陶瓷板隨鐵網鏈條向前運動,慢慢的陶瓷板進入相機視野,從陶瓷板很少一部分進入相機FOV,到整個陶瓷板進入到相機FOV中,在每次拍照中,相機通過PatMax工具來查找陶瓷板,通過PatMax初定位查找陶瓷板四個白邊(Findline),之后將四個通過計算向內偏移,交點即為陶瓷板的中心點,最后判別交點坐標是不是在事先設定好的相機FOV中心處區域(主要考慮交點坐標Y值是不是在FOV中間區域);若Y值滿足設定的合格區域,相機發送對應的X、Y、Angle三個值給到機器人;若檢測不合格,相機會發送事先約定好的三個固定值;機器人收到數據后,發送相機脫機信號,繼而相機停止拍照;機器人調整姿態抓取工件,最后將工件放置到夾具中;工件之間存在一定距離,可以滿足在下一個工件到位時,機器人已經回到抓取等待位,并且發送相機聯機信號。

機器人抓取流程如下:機器人接收相機發送的X、Y、Angle值,并按編碼器進行相應距離補償;調整姿態抓取工件,抓取工件后發送相機脫機信號;運動陶瓷板放置在夾具上時,調整位置,順利放置到夾具中;從臨近碼紙工位(紙張碼垛)吸一張白紙再放置陶瓷板上;最后返回到抓取等待位,發送相機聯機信號,等待下次抓取。

現在,臨淄銀河公司的DBC陶瓷覆銅板應用In-Sight視覺系統和機器人之后,不但節省了3~4位生產工人,提高了生產速度,而且可以同時兼容多種工件生產。即使工件溫度有點高時,也可以直接抓取放置到物料盒中。

“視覺技術配合機器人的使用,提高了生產自動化水平和生產效率,保證了產品質量,節約了公司人資成本,”臨淄銀河公司的生產工程師最后總結,“現在,抓取合格率可達99.8%以上,對于變化比較大的不合格陶瓷板,也能提示機器人抓取放至廢料盒中,”朱利最后總結道,“對于后面的陶瓷板分割工位,我們也會考慮增加視覺產品進行測量”。

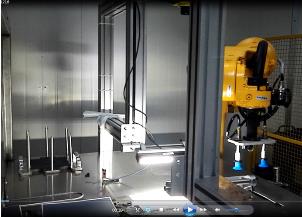

In Sight 7200-11相機固定安裝,兩個條光側打,陶瓷板視覺引導檢測,之后將X、Y、Angle值發送給機器人。

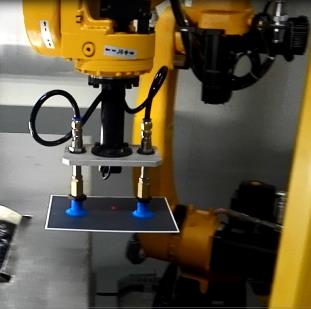

機器人抓取工件時狀態圖,兩個吸盤。

In sight軟件程序界面-自定義視圖,按客戶要求,顯示主要信息。