北京現代汽車有限公司(以下簡稱北京現代)是由北京汽車投資有限公司和韓國現代自動車 株式會社共同出資設立,公司主要業務以全新車型引進、商品性改善與本地化研發為主。目 前,整車年生產能力已達到100 萬臺。

北京現代擁有3 座整車生產工廠、3 座發動機生產工廠和1 座承擔自主研發的技術中心。北 京現代擁有近300 臺機器人,分別應用在車身焊接、車身沖壓、發動機組裝、涂裝等各種關 鍵工位中。公司依靠先進的自動化制造裝備,保障100%焊接與運輸自動化率,100%自動化 沖壓生產,確保車身焊接質量與車身強度。

在發動機生產工廠,汽車發動機的缸體搬運工作是由韓國現代公司制造的機器人來進行。在 引導機器人進行缸體搬運時,采用的是由韓方定制的工業相機+視覺軟件的方式。在生產過 程中,遇到了棘手問題,主要是:相機拍照一次檢測不成功,需要多次拍照才有可能檢測成 功,影響了工作效率。因此,北京現代決定進行技術改造,以實現機器人對缸體的高效精確 抓取。

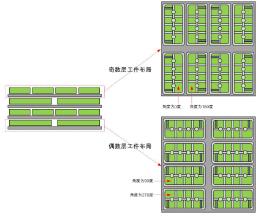

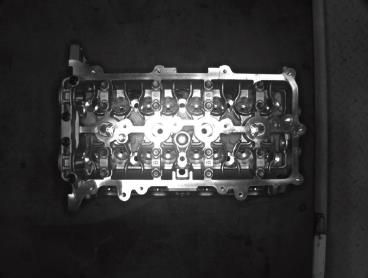

在改造時,這個問題一直困擾著北京現代的技術人員。在應用現場,缸體是碼放在一層層的 拖盤上,每隔一層缸體碼放的方向不同(如圖1 所示)。由于缸體只有一個抓取位置(如圖 2 所示),所以機器人在抓取時,會自動將爪具旋轉0 度、90 度、180 度或270 度,然后根 據每層托盤上每個缸體的大概位置去拍照抓取,同時相機也會跟著爪具進行旋轉。這樣,得 到的圖像都是一個方向的,而相機卻跟著機器人改變了拍照方向,這直接影響了抓取的準確性。

圖1

圖2

因此,要成功實現技改,就要搬掉這個攔路虎,北京現代的技術人員詳細分析了迫切需要解 決的兩個技術難點。

第一:機器人坐標系與圖像坐標系的對應關系(N 點校準)。

從理論上來說,如果機器人旋轉0 度、90 度、180 度或270 度時的旋轉中心是一致的,那么, 就可以只針對0 度時的坐標對應關系做N 點Calibrate,其他三個角度時的坐標系對應只是 象限不一樣。

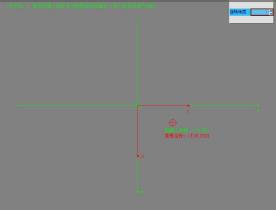

1)機器人坐標系與圖像坐標系都是0 度時,兩個坐標系是重合的(如圖3 所示)。這時,在 做完N 點Calibrate 后,機器人坐標與圖像坐標可直接一一對應。

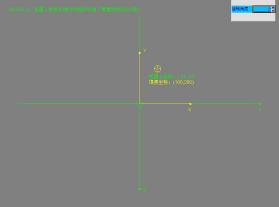

2)機器人坐標分別旋轉90 度、180 度和270 度時,圖像坐標系雖然沒有改變,但是卻與機 器人坐標系的其他象限有了對應關系(如圖4、圖5、圖6 所示)。

3)如果機器人的旋轉中心是一樣的,就可以得到一個擬合圓(如圖7 所示)。

圖3

圖4

圖5

圖6

圖7

需要注意的是:機器人在抓取位置旋轉四個方向拍照時,必須是以同一固定點為圓心進行旋 轉,只有這樣四個方向(象限)的點才能對應起來,這時只要在一個方向做9 點標定即可。 否則,如果機器人在抓取位置旋轉四個方向拍照時,不是以同一點為圓心進行旋轉,那每個 方向(象限)都要重新做9 點標定,因為每個方向的點是不能對應。

最終經過確認,機器人夾具在旋轉0 度、90 度、180 度和270 度時的旋轉中心很難保持一致, 所以只校準一次并對應象限的方法就不能使用了。這樣,四個角度時都要分別做N 點 Calibrate。

第二:拍照后,必須確定圖像特征的旋轉中心的偏移量,圖像特征旋轉中心與偏移量的和, 必須與機器人夾具的旋轉中心保持一致,否則抓取時就會產生很大誤差。

為解決技術改造中遇到的這些難點,并選擇一個令人信任的技術解決方案,北京現代的技改 部門在綜合比較技術實力、產品性價比、售后服務能力和服務質量等多種考慮下,決定選擇 機器視覺領域內的領軍企業——康耐視公司。

雖然康耐視In-Sight 產品支持多種工業通訊協議,但是在本次應用中與機器人只是采用最簡 單的RS-232 串口通訊方式(見圖10)。

圖8

在現場,機器人有兩個位置比較重要,一個是拍照位置,另一個是抓取位置,這兩個位置都 有固定坐標。對關鍵的圖像定位問題,康耐視In-Sight 產品有其創新的解決方案。

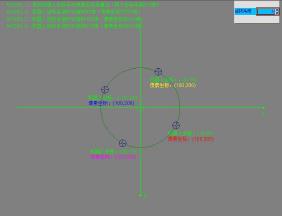

1)得到基準模型圖像。機器人由拍照位置走到抓取位置,然后把缸體移到夾具正好能夠正 確抓到的位置,這個位置就是抓取的基準位置。固定好缸體后,機器人從抓取位置回到照相 位置,然后進行拍照,得到的這張圖像就可以作為基準模型圖像。

2)得到兩張抓取位置旋轉某個角度的圖像。在得到基準模型圖像后,機器人由拍照位置再 走到抓取位置,抓住缸體逆時針或順時針旋轉某個角度(例如CCW-10 度或CW-10 度),然 后松開缸體,再回到拍照位置進行拍照,得到第二張圖像。同樣再按此步驟操作得到第三張 圖像。

3)得到這三張圖像后,就可以在這三張圖像上用PatMax 工具查找同一特征點,根據得到 的三個點就可以擬合出一個圓,這個圓的圓心坐標就是機器人夾具的旋轉中心。

具體如圖9、圖10 所示。

圖9

圖10

In-Sight 相機與機器人實現了完美的無縫配合,具體工作過程如下。

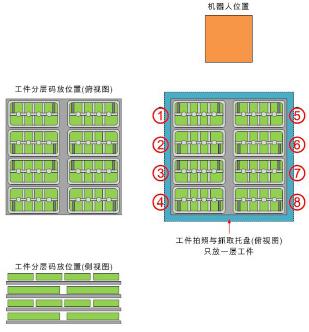

1)工件分層碼放在旁邊,每次只將一層工件放到拍照與抓取位置(如圖11 所示)。

圖11

2)機器人在拍照前會事先知道這一層是如何擺放的。每個工件的拍照位置都是在機器人程 序中事先設置好的。例如:抓取工件(0 度)時,機器人不需要旋轉,直接到拍照位置進行 拍照后抓取。在抓取工件(180 度)時,機器人會自動旋轉180 度,然后再到拍照位置進行 拍照后抓取。同理,下一層的工件是以90 度和270 度進行擺放的。

3)機器人到達拍照位置后,首先向相機發送START1,讓相機進行拍照檢測。如果定位成 功,相機給機器人返回OK。機器人在收到OK 后,再向相機發送SHIFT8。相機再把定位 坐標和角度返回給機器人。如果定位失敗,相機給機器人返回NG。機器人會自動微調當前 位置,然后再次發送START1,讓相機重新拍照。直到檢測成功。相機拍照后,會把工件的 當前坐標與當初訓練的基準抓取位置坐標相減,然后把坐標差值和角度傳送給機器人,機器 人以當初訓練的基準抓取位置坐標為基礎進行調整,然后再去抓取工件。

經過一系列的現場測試,北京現代采用康耐視的In-Sight 智能相機后,成功解決了令人撓頭 的技術難題。“康耐視的PatMax 工具提出了視覺行業最佳的定位算法,即使在比較復雜的 情況下也能提供非常準確的定位。而且還提供了非常豐富的通訊方式,便于集成到現有系統 中。”北京現代保全部的沈劍表示。

他對In-Sight 智能相機的表現給出了極高的評價,“經過改造后,機器人工作很流暢,且抓 取都很準確,幾乎沒有定位不到的情況。在調試過程中,PatMax 工具的優越性得到了淋漓 盡致的體現,我們非常滿意。”

沈劍最后表示,在現場還有四臺現代機器人,情況與被改造工位很相似。“在這臺機器人調 試完畢時,我們就已經開始準備改造其他四臺機器人的視覺系統了。”