概述

挑戰

檢驗所有成品元件是否毫無遺漏地完成了每個生產工藝階段并已通過必要的測試,以確保完全可追溯性。

解決方案

Lumileds公司部署了一套可追溯性系統,該系統采用DataMan讀碼器在每個生產階段讀取所有LED燈條上的激光打標二維碼。

益處

采用DataMan讀碼器使讀取操作的整體性能從90%提高到100%。

“很高興康耐視能夠一直為我們提供支持。即使遇到巨大的困難,他們也會來幫助我們找到可行的解決方案。他們克服問題并制定能夠滿足我們特定需求的解決方案的毅力給我留下了很深的印象。”

--Lennard Lim, Lumileds公司項目經理

總部位于馬來西亞檳榔嶼的一家發光二極管(LED)制造工廠每年生產8億件產品。這些元件向世界各地出口,主要用于LED電視機和汽車照明。

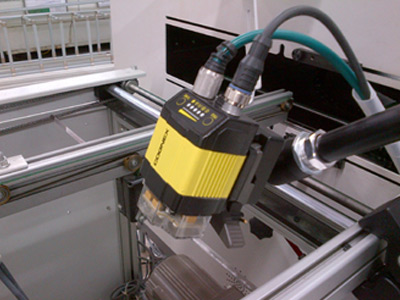

許多生產步驟都在生產線上完成,如烘爐工藝以及電路和完整性測試。為了檢驗所有成品元件是否毫無遺漏地完成了每個生產工藝階段并已通過必要的測試,該制造商選擇了一種可靠的可追溯性系統,該系統采用DataMan 讀碼器在每個生產階段讀取所有LED燈條上的激光打標二維碼。

問題根源

LED生產中使用的原材料來自多個國家的不同供應商。每家供應商使用不同等級的激光打標機來蝕刻二維碼,導致打印質量參差不齊。另外,他們使用的陶瓷類型也可能不同,這使問題更加復雜化。由于元件尺寸非常小,每個二維碼通常只有不到兩毫米大。

此外,LED需要經過烘爐工藝將電氣元件引線通過電路板表面的各個焊盤連到電路板上。用于烘干焊接連接點的高溫(約300℃)可能導致代碼變形。

由于存在這些挑戰,該制造商現有的條碼掃描系統無法實現100%的成功讀取率。問題的部分原因可歸結為,原先使用的手持式讀碼器無法適應在快速移動的生產線上高速讀取條碼。

每當發生“無法讀取”的情況時,操作員必須手動記錄信息,這會導致整個制造流程中斷。此外,由于產量隨著時間的推移不斷提高,該制造商越來越迫切需要一種能夠在高速條件下讀取大量條碼的可靠解決方案。

“實施這些系統后,我們的產量得到顯著提高,浪費也大幅減少。”

--Lennard Lim

解決方案

該制造商初次部署DataMan讀碼器即實現了100%的成功讀取率。初次部署后,該LED制造商又部署了15臺DataMan讀碼器,從而實現了元件的完全可追溯性。DataMan讀碼器能夠使制造商實現生產過程的完全可追溯性,因此,當某個元件錯過某項測試或發生某種人為錯誤時,系統就會在下個工藝步驟讀取該條碼時剔除該元件或顯示錯誤消息。從質量保證的角度來講,安裝這種可追溯性系統后,制造商將能夠保證從生產線出來的所有元件均已通過所有必要的測試階段。

讀取技術

康耐視為該制造商選擇的DataMan讀碼器的主要特點包括較高的分辨率(130萬像素)和靈活的光源選項,對于解決此應用非常有幫助。此應用環境中的條碼非常小,因此需要獲取高分辨率圖像才能成功讀取。此外,該應用還采用了藍色光源,以確保獲取最佳讀取率。DataMan 300讀碼器允許用戶控制光線強度,并配備了一組能夠配置為雙向、單向或全方位照明的光源。

經過微調后,生成的圖像質量更好,并具有所需的高對比度。這使讀取操作的整體性能從90%提高到100%。另一個要求是,所部署的讀碼器與掃描的產品之間必須保持一定的“安全”距離。主要原因在于,如果讀碼器放置過近,讀碼器產生的靜電可能會損壞LED的電路。另一個原因是,操作員從生產線上手動取下LED時,可能會不小心碰到讀碼器。

考慮到這兩個因素,該制造商將讀碼器放置在距離待掃描產品約八厘米的位置。由于DataMan讀碼器的分辨率較高,即使保持這段距離,也能生成足夠清晰的放大圖像,因而可以實現這種配置。

“由于需要在不同的生產階段部署讀碼器,實施團隊需要與相關設備和技術供應商密切合作,”項目經理Lennard Lim說道,“DataMan讀碼器必須安裝到西門子等制造商供應的機器上。另外,團隊還需要安排安裝時間,并制作固定讀碼器的支架。”

優化功能

為了根據生產線上的各種應用需求定制解決方案,實施團隊必須對各種不同的放大級別進行試驗。讀碼器上的可調鏡頭使這些試驗成為了可能。另外,軟件代碼也需要經過“培訓”,以讀取尺寸很小的二維碼,這樣,系統就能夠記住代碼的屬性,如模塊和像素大小,從而有效地優化整體讀取性性能。

需要解決的其他挑戰還包括如何觸發每次讀取以及如何將讀取數據傳輸到相應的機器或計算機上。為實現最佳性能,需要進行較大的投資,對不同配置進行測試。光線強度、曝光值和鏡頭距離只是需要考慮的其中一部分要素。另外還要對不同供應商的產品樣品進行廣泛的研究,以了解其對讀取性能的影響。

“很高興康耐視能夠一直為我們提供支持。即使遇到巨大的困難,他們也會來幫助我們找到可行的解決方案。他們克服問題并制定能夠滿足我們特定需求的解決方案的毅力給我留下了很深印象。”Lim先生強調道。