在渦旋壓縮機(jī)行業(yè),某領(lǐng)軍企業(yè)以其卓越的技術(shù)實(shí)力和多細(xì)分市場高占有率穩(wěn)坐頭把交椅。近年來,隨著市場競爭的加劇和客戶對品質(zhì)要求的不斷提高,該企業(yè)面臨著前所未有的挑戰(zhàn)。為了保持行業(yè)領(lǐng)先地位,該企業(yè)深知一定要下定決心做出生產(chǎn)變革的舉措。

都說品質(zhì)=質(zhì)量+品牌,對于渦輪機(jī)龍頭企業(yè)的品質(zhì)為王的核心就是質(zhì)量取勝。反觀自己的生產(chǎn)制造環(huán)節(jié),由于個別工序過于依賴人工操作,設(shè)備接口多、協(xié)議多樣、質(zhì)量檢測采集不及時、不準(zhǔn)確,導(dǎo)致生產(chǎn)過程質(zhì)量管控受限,后續(xù)質(zhì)量分析、信息追溯難度極大。該渦旋機(jī)龍頭企業(yè)決定通過引入先進(jìn)的品質(zhì)管控和追溯系統(tǒng)來解決以上難題。

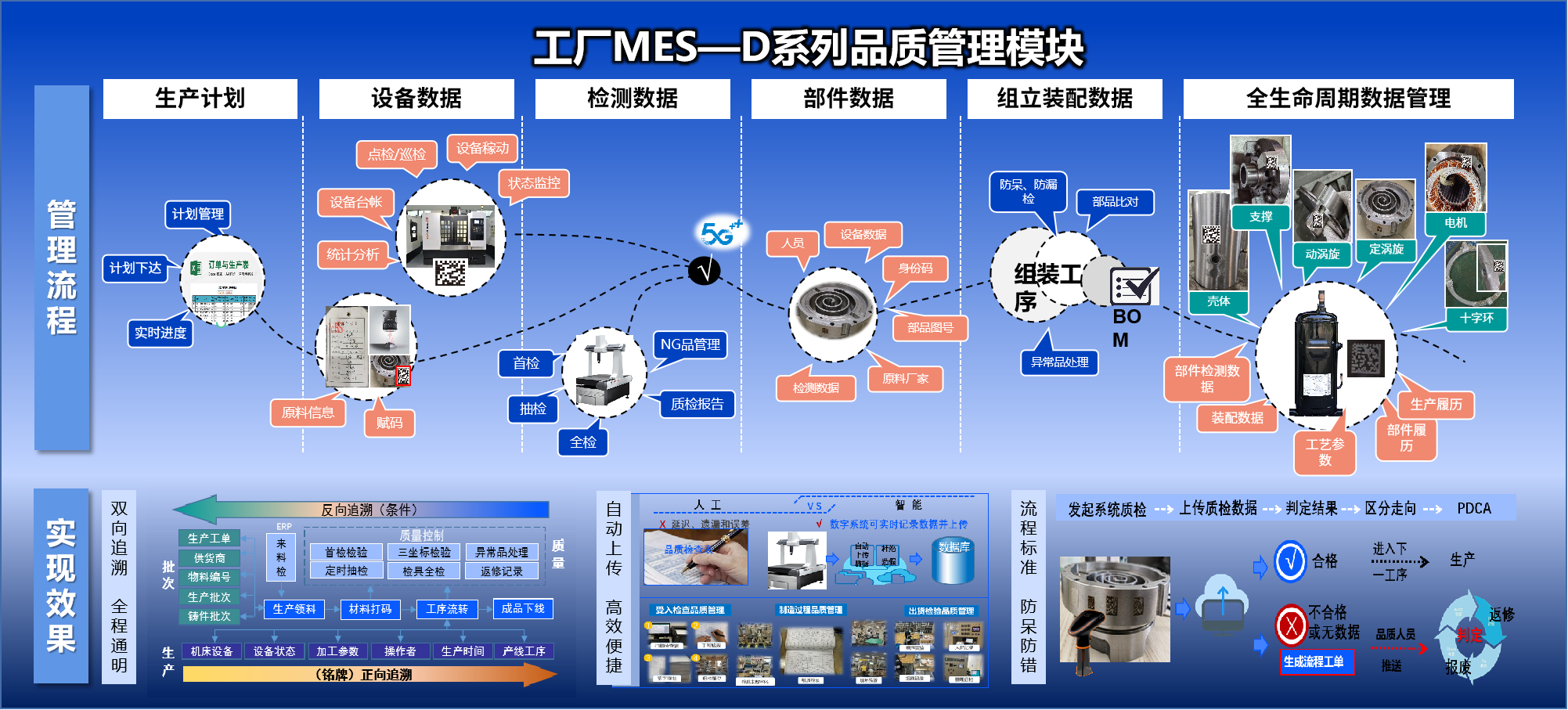

亞控憑借WellinOS云操作系統(tǒng)及數(shù)據(jù)采集和監(jiān)控產(chǎn)品的卓越性能,成為該企業(yè)的理想合作伙伴。通過引入亞控基于亞控WellinOS實(shí)施的質(zhì)量管控和追溯系統(tǒng),企業(yè)從“人”、“機(jī)”、“料”、“法”、“檢”方面優(yōu)化生產(chǎn)模式,實(shí)現(xiàn)從事先的計劃制定及質(zhì)量檢測標(biāo)準(zhǔn)管理、事中的實(shí)時數(shù)據(jù)采集及生產(chǎn)過程防錯到事后的質(zhì)量數(shù)據(jù)統(tǒng)計分析及產(chǎn)品檔案的生產(chǎn)全過程管控。這不僅將提升質(zhì)量管控的效率和準(zhǔn)確性,降低對人員的依賴度,還為企業(yè)的智能制造和核心競爭力提升奠定堅(jiān)實(shí)基礎(chǔ)。

01痛點(diǎn)重重:

質(zhì)量管控的困境與挑戰(zhàn)解決方案

經(jīng)過亞控技術(shù)人員調(diào)研發(fā)現(xiàn),客戶的質(zhì)量管控問題主要體現(xiàn)在以下四個方面:

01任務(wù)響應(yīng)及時性差:

該渦旋機(jī)龍頭企業(yè)面臨的緊急任務(wù)響應(yīng)及時性差的問題。原有的SAP系統(tǒng)沒能實(shí)現(xiàn)與現(xiàn)場設(shè)備互聯(lián)互通,生產(chǎn)指令無法及時傳遞,生產(chǎn)任務(wù)下發(fā)和切換還依賴紙質(zhì)工單和工藝卡片的傳遞方式,生產(chǎn)任務(wù)響應(yīng)嚴(yán)重滯后。

02生產(chǎn)追溯難度大:

生產(chǎn)信息追溯是該企業(yè)面臨的另一大難題。由于加工和檢測信息依賴手工填寫,且紙質(zhì)記錄難以集中管理。更嚴(yán)重的是,由于零部件缺少編碼、信息漏記、流轉(zhuǎn)單據(jù)丟失,批次產(chǎn)成品信息記錄不完整等因素,給質(zhì)量追溯帶來極大困難。

03生產(chǎn)過程防錯能力弱:

在組件裝配過程中,由于“物料種類多且差異小”,存在錯誤裝配的風(fēng)險。這種生產(chǎn)防錯高度依賴現(xiàn)場工人的經(jīng)驗(yàn),一旦出現(xiàn)錯誤,將導(dǎo)致成批產(chǎn)品報廢,不僅增加生產(chǎn)成本,還會嚴(yán)重影響訂單的交付。

04生產(chǎn)過程透明度低:

由于企業(yè)各生產(chǎn)、加工和檢測工序作業(yè)結(jié)束后,數(shù)據(jù)匯總和上報完全依靠手工填報,經(jīng)常出現(xiàn)漏填、誤填的情況。生產(chǎn)管理人員難以實(shí)時了解現(xiàn)場情況,生產(chǎn)透明性差也導(dǎo)致質(zhì)量管控措施難以及時有效制定。

02亞控勝出之謎:

專業(yè)解決方案助力品質(zhì)飛躍解決方案

面對以上挑戰(zhàn),亞控憑借多年的專業(yè)經(jīng)驗(yàn),基于亞控云操作系統(tǒng)WellinOS,為客戶設(shè)計并實(shí)現(xiàn)了一整套面向車間生產(chǎn)的質(zhì)量管控和追溯系統(tǒng),成功助力該渦旋機(jī)龍頭制造企業(yè)實(shí)現(xiàn)了品質(zhì)的飛躍。系統(tǒng)從前期品控、中期防呆防錯、后期質(zhì)量追溯等多個維度著手,解決了企業(yè)面臨的諸多痛點(diǎn)問題。

通過“五步走”策略即生產(chǎn)計劃、部件加工、賦碼掃碼、裝配防錯、質(zhì)檢檢測五個步驟實(shí)現(xiàn)產(chǎn)品全生命周期數(shù)據(jù)管理,亞控幫助企業(yè)實(shí)現(xiàn)了自動采集、管控協(xié)同,徹底擺脫質(zhì)量管理對人員經(jīng)驗(yàn)的依賴。同時,亞控的解決方案還具備高度靈活性,能夠根據(jù)企業(yè)的實(shí)際需求進(jìn)行個性化定制,滿足該企業(yè)特殊需求。

03部分功能詳解:

亞控品質(zhì)管控與追溯系統(tǒng)的核心力量解決方案 智能化煤礦建設(shè)的理想選擇

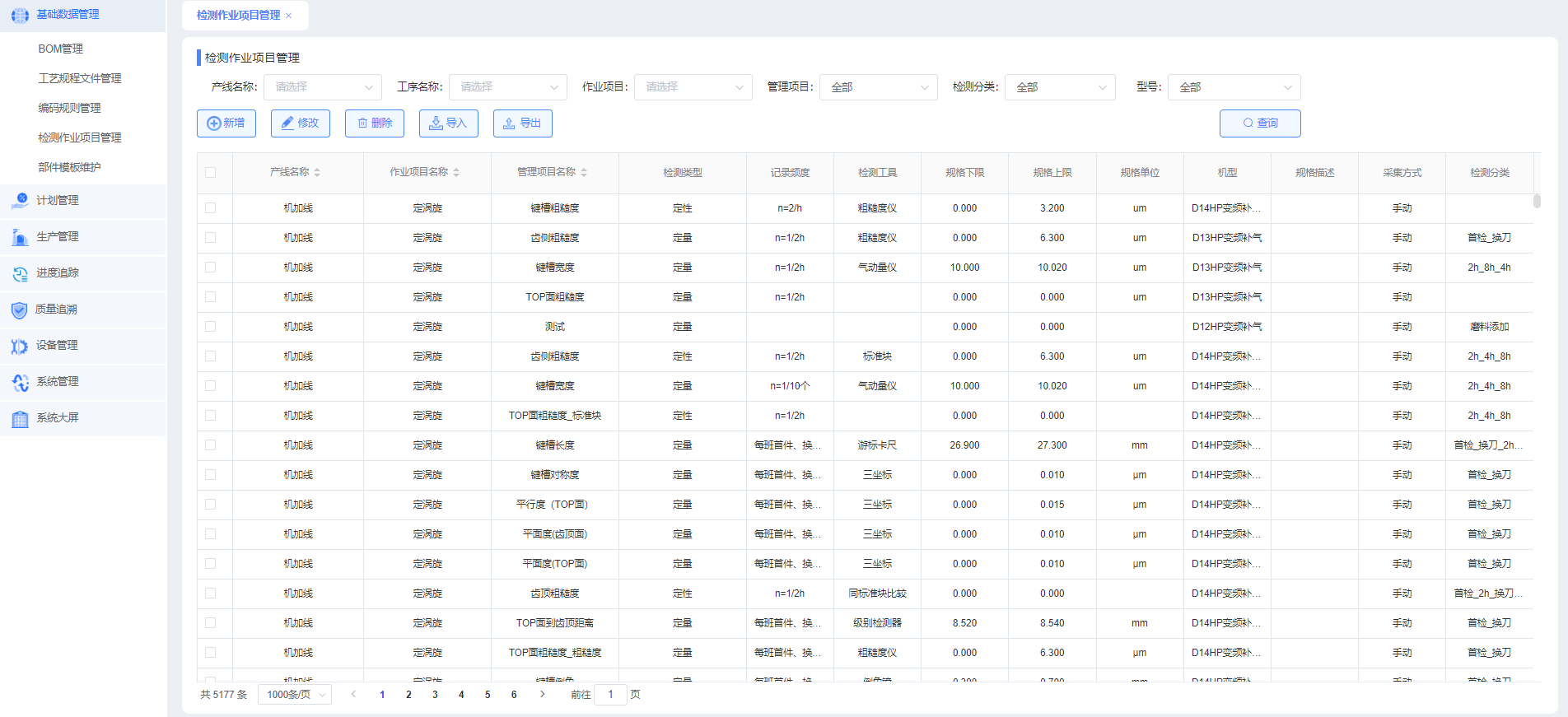

01質(zhì)量檢測標(biāo)準(zhǔn)管理:

生產(chǎn)過程中質(zhì)量抽檢項(xiàng)目的標(biāo)準(zhǔn)管理,不同工序30+、不同生產(chǎn)機(jī)型400+(機(jī)加、組裝、成品)、不同檢測類型(全檢、2h、4h、8h、換刀、首件等)檢測項(xiàng)目不一,現(xiàn)場人員不用再去整理復(fù)雜繁多的質(zhì)檢項(xiàng)目5000+。

亞控的品質(zhì)管控和追溯系統(tǒng)的質(zhì)量檢測標(biāo)準(zhǔn)管理模塊,在生產(chǎn)過程中質(zhì)檢檢測時系統(tǒng)自動根據(jù)當(dāng)前工件報工信息自動生成質(zhì)檢數(shù)據(jù)錄入模板,將現(xiàn)有系統(tǒng)復(fù)雜繁多的質(zhì)檢項(xiàng)目進(jìn)行簡化處理,極大提高人工效率和數(shù)據(jù)準(zhǔn)確率;同時將原有紙質(zhì)版記錄方式完全電子化,便于質(zhì)量信息的統(tǒng)計分析及追溯,真正做到了“化繁為簡,化難為易”。

模塊功能完全開放,系統(tǒng)操作人員可自行維護(hù)質(zhì)量檢測標(biāo)準(zhǔn),當(dāng)需要增加新機(jī)型、新檢測項(xiàng)目、新的檢測類型、新的生產(chǎn)工序等均可輕松應(yīng)對,靈活操作。企業(yè)完全不用依賴于項(xiàng)目實(shí)施方或者高級程序員,極大的體現(xiàn)了WellinOS云操作系統(tǒng)組態(tài)的優(yōu)勢。

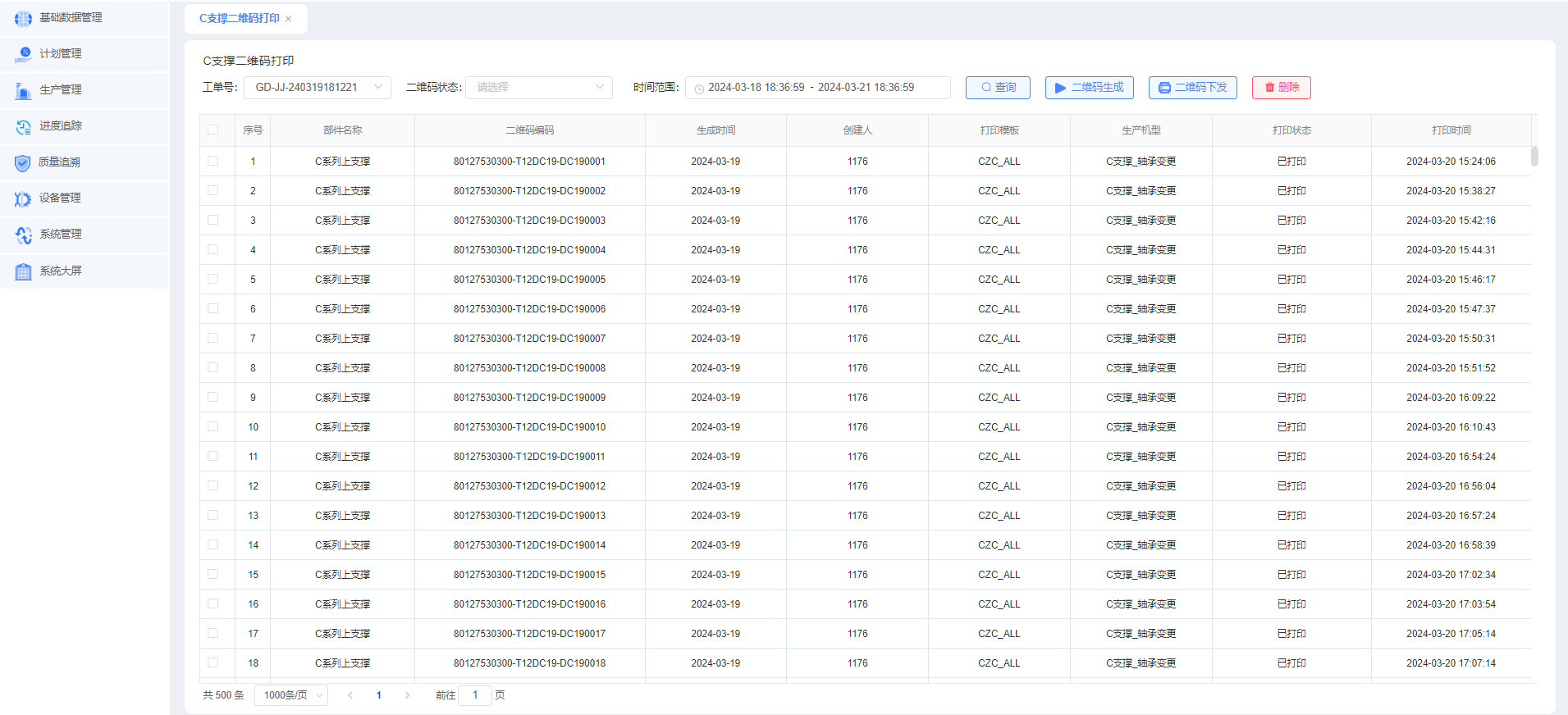

02二維碼管理:

二維碼是品質(zhì)管控體系中的關(guān)鍵環(huán)節(jié)。亞控基于WellinOS實(shí)施質(zhì)量管控和追溯系統(tǒng),采用“一物一碼”策略,確保每個機(jī)加工件擁有唯一身份標(biāo)識。針對金屬表面刻碼識別難度大的問題,亞控憑借豐富項(xiàng)目實(shí)施經(jīng)驗(yàn)及龐大的生態(tài),結(jié)合現(xiàn)場實(shí)際進(jìn)行多方案的測試及驗(yàn)證,完美解決了金屬表面刻碼識別難度大的問題,同時不減少對編碼中需要包含的有效信息。

二維碼管理以生產(chǎn)工單為對象,防止機(jī)型不匹配導(dǎo)致的物料混亂,確保組裝正常進(jìn)行。在二維碼打印環(huán)節(jié),實(shí)現(xiàn)刻碼位置和大小的精準(zhǔn)化,減少模板調(diào)用和刻碼失誤,進(jìn)而降低生產(chǎn)成本,并顯著減輕了工人的勞動強(qiáng)度。

在二維碼下發(fā)的關(guān)鍵環(huán)節(jié),系統(tǒng)與刻碼機(jī)緊密配合,進(jìn)行模板校驗(yàn),確保了刻碼的準(zhǔn)確性和一致性,為后續(xù)的質(zhì)量追溯工作奠定堅(jiān)實(shí)的基礎(chǔ)。

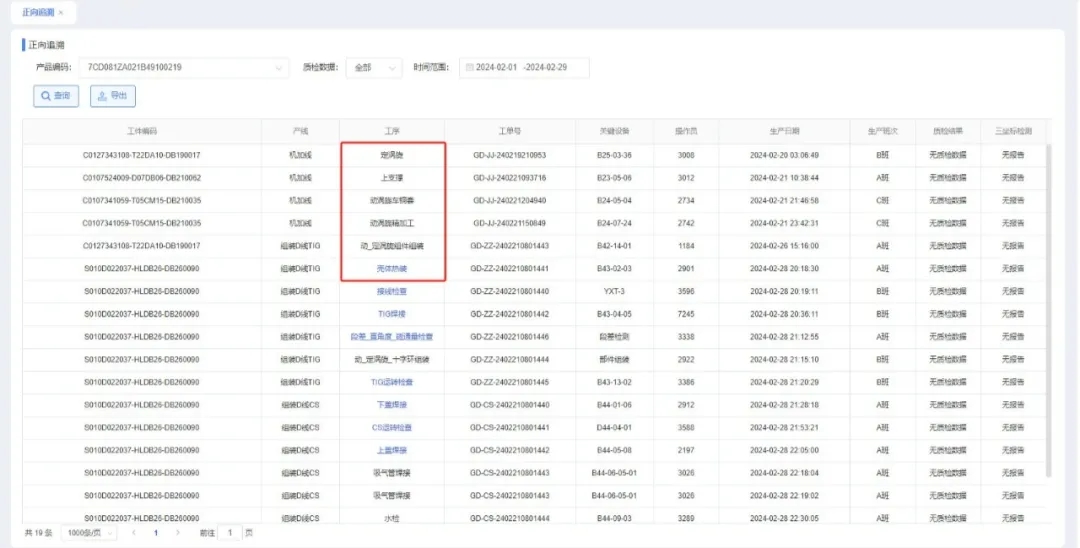

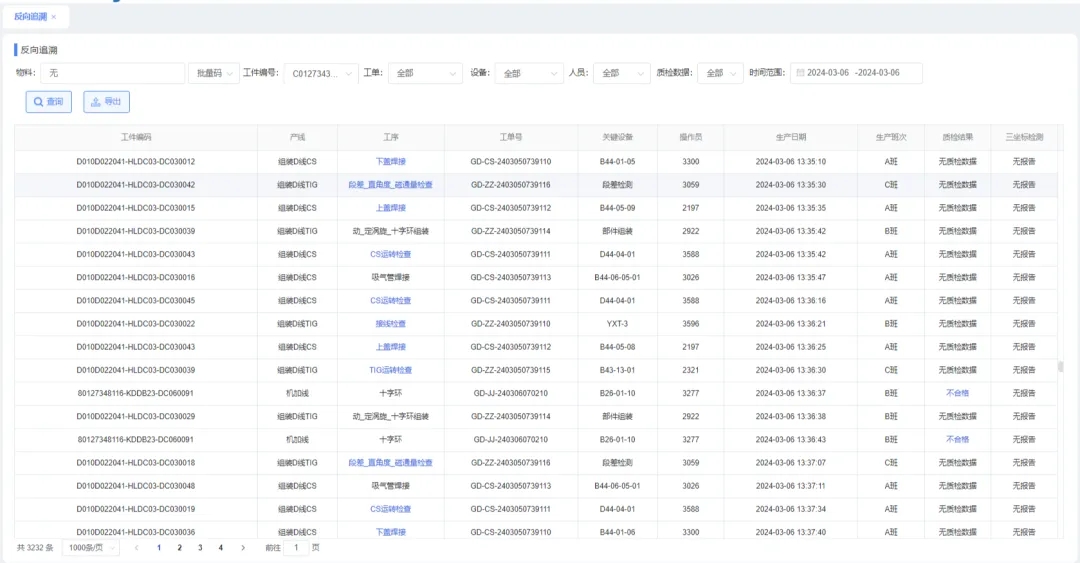

03雙向質(zhì)量追溯功能:

亞控基于亞控WellinOS實(shí)施的質(zhì)量管控和追溯系統(tǒng)推出的正向與反向質(zhì)量追溯功能,是對品質(zhì)管理體系的進(jìn)一步完善和升級。通過產(chǎn)品編碼、批次、零件編號等關(guān)鍵信息,能夠迅速而準(zhǔn)確地定位生產(chǎn)過程中的問題環(huán)節(jié),實(shí)現(xiàn)對質(zhì)量問題的精準(zhǔn)打擊。

正向追溯功能:以產(chǎn)品編碼為線索,全面梳理產(chǎn)品的原料批次、生產(chǎn)工序、加工設(shè)備、操作人員、生產(chǎn)時間、質(zhì)檢數(shù)據(jù)以及設(shè)備工藝數(shù)據(jù)等信息,形成了一幅清晰的產(chǎn)品生命周期圖譜。這有助于管理者全面了解產(chǎn)品的生產(chǎn)過程,為決策提供了有力支持。

反向追溯功能:則能夠從問題出發(fā),通過物料批次、零件編號、人員信息、設(shè)備編號等條件,精準(zhǔn)定位過程數(shù)據(jù)。這為企業(yè)快速響應(yīng)和處理質(zhì)量問題提供了有力工具,有助于降低質(zhì)量風(fēng)險,提升客戶滿意度。

04亞控品質(zhì)管控與追溯系統(tǒng)的卓越優(yōu)勢

品質(zhì)是企業(yè)產(chǎn)品的生命線,而基于亞控WellinOS實(shí)施的質(zhì)量管控和追溯系統(tǒng)正是這條生命線上的守護(hù)者。通過專業(yè)的解決方案和強(qiáng)大的功能支持,亞控助力某渦旋機(jī)龍頭企業(yè)實(shí)現(xiàn)了質(zhì)量管控與追溯系統(tǒng)“質(zhì)”的飛躍。

亞控質(zhì)量管控與追溯系統(tǒng)不僅是一套解決方案,更是企業(yè)提升市場競爭力的關(guān)鍵所在。WellinOS平臺的開放性、互聯(lián)互通特性,以及用戶自定義、自迭代、自維護(hù)的模版功能,使得企業(yè)在品質(zhì)管控上實(shí)現(xiàn)了“別人無我有,別人有我更靈活”的競爭優(yōu)勢。通過合規(guī)管理、提高產(chǎn)品質(zhì)量、透明柔性化生產(chǎn)、精準(zhǔn)追溯、設(shè)備監(jiān)控以及平臺應(yīng)用收益等方面功能。企業(yè)不僅能夠滿足市場需求,更能夠贏得客戶的青睞,實(shí)現(xiàn)可持續(xù)發(fā)展。