隨著經濟發展和國民生活水平的提高,火鍋底料市場需求也日益增加,為火鍋底料加工設備行業的發展創造新機遇。但是,人力成本的持續上揚,使該行業面臨需要降低火鍋底料分揀裝箱環節中高人力成本的重要問題。由于傳統分揀裝箱皆由大量人工完成,勞動強度大,因此目前最有效的解決辦法就是引入自動化程度更高的高速分揀機器人取代人力,從而降低人工成本。其中,Delta機器人是高速分揀裝箱環節中使用的重要設備之一。近日,臺達成功為某客戶提供Delta高速分揀機器人控制系統解決方案,充分滿足客戶在分揀裝箱應用的需求,同時有效降低成本,提升作業效率,贏得客戶認可。

客戶針對解決方案的要求包括:必須能夠實現傳送帶高速運行、機械手抓取快速、裝箱位置及角度準確,并能夠自動計算裝箱高度和層數。同時也要求系統具有可擴展性,便于與產線其他設備進行數據交換和融于整體監控系統。臺達根據客戶要求和Delta高速分揀機器人的作業流程,整合自有手持示教器、機器人控制驅動一體機ASDA-MS系列、多鏡頭機器視覺系統DMV2000系列、伺服驅動器和馬達等工業自動化產品,建構包括機械手臂、機器視覺系統和輸送帶等在內的完整控制系統解決方案。

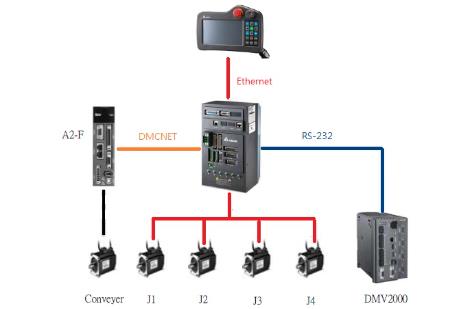

方案系統架構如下:

主要作業流程為:

火鍋底料由傳送帶傳送到視覺相機視野范圍內,由機器人控制驅動一體機ASDA-MS系列觸發相機進行拍照,獲取物料的坐標及角度,并將相關信息再反饋至控制器。當控制器接收到視覺系統傳送的數據時,會開始抓取傳送帶的數據,判斷當前物品所處的位置。物品到達抓取范圍時,ASDA-MS系列控制機械手臂進行動態抓取。完成抓取后,機械手臂移動到放料點上方,調整放料角度,下降至一定高度后進行放料,然后返回待機點等待抓取下一個物品,重復抓取動作。一個箱子每層6包,完成10層放料后,輸出完成信號,等下一個箱子到位信號后,開始下一次循環。

下圖為Delta高速分揀機器人的示意圖:

作為該系統解決方案的控制核心,臺達機器人控制驅動一體機ASDA-MS系列,支持4軸,不用外加伺服驅動器,即可直接驅動4顆馬達。通過DMCNET總線,可擴展至6軸,支持多種規格的IO擴展模塊。同時,ASDA-MS系列內置Delta、SCARA等多種不同形態的工業機器人模型,提供臺達機器人語言,支持G Code輸入,規劃運動路徑軌跡,可滿足客戶不同應用需求,亦方便客戶自行開發相關應用工藝。另外,ASDA-MS內建IEC61131-3 PLC簡易排程功能,支持 5種編程語言以及PLCopen運動功能模塊,亦可通過手持示教器編寫運行程序,快速監控機器人狀態。

經應用測試,臺達提供的高速分揀機器人系統控制解決方案,性能穩定、控制精度和工作效率高,能夠充分滿足客戶提出的高速分揀和準確裝箱的作業需求,同時降低對人工操作的依賴,幫助客戶降低用工成本。目前,該解決方案已經投入使用,且以優異性能表現獲得客戶認可,為臺達機器人解決方案在Delta高速分揀領域的深入發展積累寶貴經驗。