1 項目背景及現狀

某冶煉廠為國際知名銅冶煉企業,位于廣東省某市的分廠以再生銅冶煉為主,由于主要工藝過程為除雜、電解及精煉,需要用到中壓整流變壓器,且各生產車間有大量的變頻器和風機、水泵的使用,造成I段10kV母線諧波含量超標、功率因數嚴重偏低,經測試,得到測試數據,分析如下:

首先,功率因數為0.7的嚴重偏低值,每個月的罰款金額極大,據悉5月份投入部分負載時的罰款額為18.9萬,隨著負荷增加,用電量驟升,但功率因數依然為0.7左右,罰款額將激增;

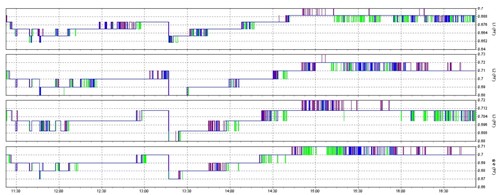

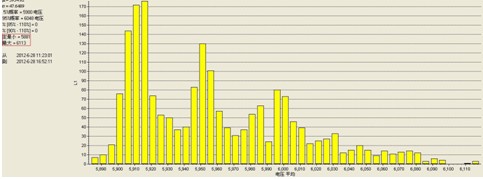

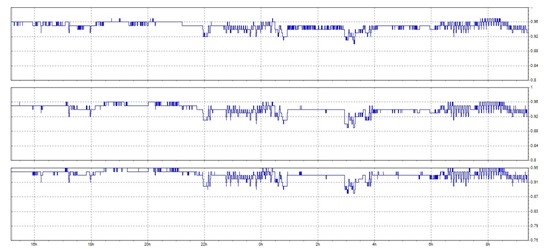

圖1 功率因數隨生產工況變化趨勢圖

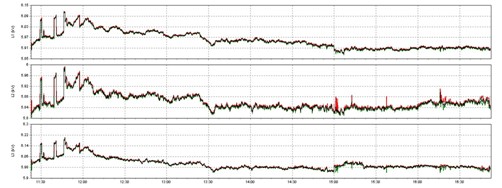

其次,由于脫鋼整流變、生產整流變、種板整流變三個中壓整流變的存在,系統1段10kV母線諧波畸變嚴重;

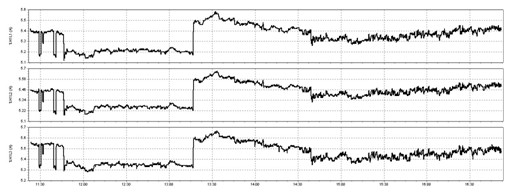

圖2 總電流畸變率隨生產工況變化趨勢圖

第三,陽極銅生產過程中由于采用多組同時生產,而每組銅生產的周期相互錯開,不斷有某組下銅或提銅過程,造成負載波動巨大;

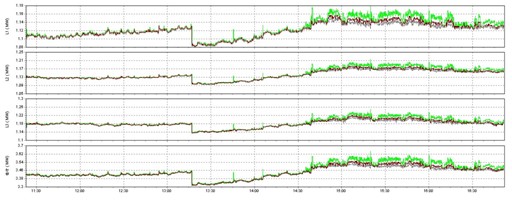

圖3 陽極銅生產過程有功功率波動趨勢圖

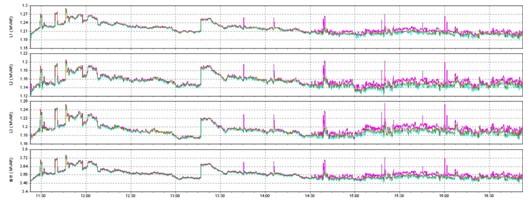

圖4 陽極銅生產過程無功功率波動趨勢圖

最后,頻繁變化的生產工況造成了系統電壓波動明顯,最高電壓波動范圍為5881V-6113V,波動幅值232V,折算至低壓380V側為8.8V,電壓波動巨大,給系統中其它負荷的穩定運行帶來隱患。

圖5 陽極銅生產過程電壓波動分布圖

圖6 陽極銅生產過程電壓波動趨勢圖

2 系統存在的風險

根據以上測試數據可以了解到高壓整流變壓器、凈液車間和陽極精煉車間使用的低壓變頻調速裝置,產生了大量的諧波電流,同時由于大量的風機水泵裝置運行于電網中造成系統功率因數嚴重偏低,而且多組陽極銅生產過程不斷有下銅和提銅的過程,負載變化較大。因此,分析系統存在很大風險,具體表現為:

功率因數嚴重偏低,每月罰款額巨大,造成生產運營成本大量增加;

連續變化的生產工況,造成電壓波動明顯,波動幅值232V,給系統的用電設備的正常運行帶來隱患;

高壓側諧波電流超標,大量諧波電流存在于電網中,對高壓系統的繼電保護裝置造成干擾,造成保護停機影響生產的正常進行;

大量的諧波存在于電網中,對網內的電機負荷產生嚴重威脅,電機繞組容易因諧波引起的過電壓造成擊穿,影響生產的正常進行;

諧波產生的集膚效應會造成變壓器線圈、母排、斷路器、電纜等電氣元件嚴重發熱,元器件發熱會導致火災、短路等問題,給系統安全造成極大風險;

諧波極易造成保護誤動作,沖擊斷路器的保護限值,造成斷路器莫名跳閘甚至燒毀,一旦發生,給生產線造成極大損失;

以上情況最終會造成某銅冶煉生產車間不能連續安全運營;投資不能得到有效回報;產品成本增加及運營成本升高;生產效率降低或產能降低;能耗巨大。所以,銅冶煉生產車間的電能質量問題急需治理。

3 方案配置

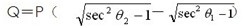

3.1 無功功率分析

系統電壓10kV,目前功率因數0.7,電流300A左右,考慮補償后功率因數為0.95,使用  計算后無功需求約為3000kvar, 且該生產車間近期總負荷率將上升約13%左右,所以系統的無功補償也需要考慮擴容的情況并留有部分余量,最終無功補償容量需求為3500kvar。

計算后無功需求約為3000kvar, 且該生產車間近期總負荷率將上升約13%左右,所以系統的無功補償也需要考慮擴容的情況并留有部分余量,最終無功補償容量需求為3500kvar。

3.2 諧波電流分析

系統電壓10kV,電流300A左右,諧波畸變率最高時為7%,則需要的諧波補償電流為300A×7%=21A,折算至低壓380V側為552A,考慮到負載增加情況,所以配置兩臺350A有源濾波器并聯升壓對10kV進行高效諧波消除。

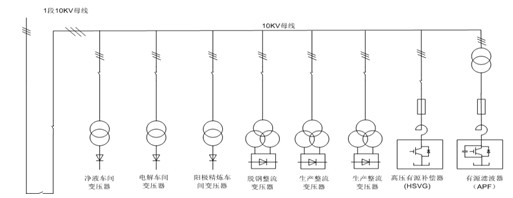

4 治理方案

4.1 高壓無功補償方案

Ⅰ段母線額定電壓10000V,配置有源無功補償器容量為3500KVAR,采用一臺鏈式高壓SVG接入電網,接入點為系統預留的有源無功補償饋線柜。

4.2 高壓諧波治理方案

Ⅰ段母線額定電壓10000V,配置兩臺350A有源電力濾波器進行諧波補償,兩臺濾波器并聯后采用一臺升壓變壓器接入系統預留的濾波饋線柜。配置方案如下:

表1 方案配置表

4.3 高壓有源無功補償器和有源電力濾波器治理接入系統圖

圖7 補償設備接入系統圖

5 項目治理效果

5.1 功率因數補償

功率因數始終保持在0.95左右,每月保證力率獎勵。

圖8 補償后的陽極銅生產過程功率因數趨勢圖

5.2 諧波畸變補償

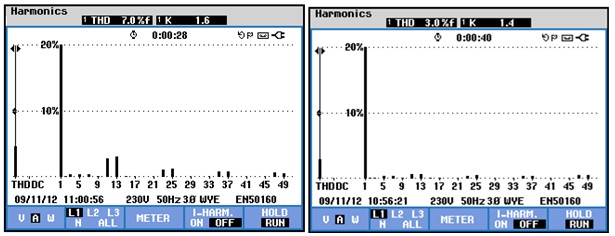

10kV電流畸變率有效改善,從諧波補償之前的7%的畸變率下降為3%。

圖9補償前(左)和補償后(右)的陽極銅生產過程諧波畸變率

5.3 設備現場照片

圖10 設備現場照片

作者簡介:

梁錄平,出生于1984年6月,畢業于西安工業大學,自動化專業,現任中達電通股份有限公司機電事業部節能應用產品處高級應用工程師,主要從事工業現場的電能質量問題探索和電能質量產品在各種工業現場的應用工作。