1 引言

由于商品經(jīng)濟(jì)和服務(wù)業(yè)的高速發(fā)展,各種產(chǎn)品的展示和存放對(duì)貨架的需求越來(lái)越大,對(duì)品質(zhì)的要加工合理的圓弧,使各個(gè)骨架能夠緊密牢固的結(jié)合起來(lái)。達(dá)到產(chǎn)品穩(wěn)定,容易組轉(zhuǎn)和拆卸。舊的加工方式主要靠人工操作,在效率上十分緩慢,在工藝精度上存在極大的累計(jì)誤差,圓弧純粹使用機(jī)械導(dǎo)槽引導(dǎo)主軸電機(jī)移動(dòng),加工出來(lái)的圓弧十分粗糙,并且在送料時(shí)使用卡銷(xiāo)定位,累計(jì)誤差大。這種方式加工出來(lái)的產(chǎn)品,工藝無(wú)法滿足客戶的需求,產(chǎn)品不易安裝和拆卸,在牢固性和穩(wěn)定性上大打折扣。產(chǎn)品出來(lái)后,還要有后續(xù)工藝對(duì)其修正,加大生產(chǎn)成本。

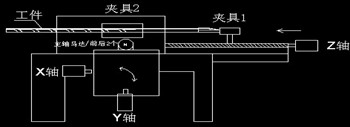

使用全新的數(shù)控系統(tǒng)進(jìn)行加工后,效率是人工的3到4倍,產(chǎn)品精度高,無(wú)需再通過(guò)人工修正。設(shè)備操作簡(jiǎn)單,減低工人的生產(chǎn)強(qiáng)度。該設(shè)備主要采用臺(tái)達(dá)H4CL-M數(shù)控NC,伺服ASD-A1521-AB,變頻器VDF055B43A,以及主軸馬達(dá)。通過(guò)構(gòu)架XY2軸平臺(tái),以及外加Z軸送料電機(jī)。采用G代碼對(duì)系統(tǒng)的運(yùn)行速度和運(yùn)行軌跡和各種動(dòng)作方式進(jìn)行控制,可以通過(guò)畫(huà)面修改不同產(chǎn)品對(duì)應(yīng)的參數(shù),加工不同尺寸產(chǎn)品。

2 數(shù)控系統(tǒng)

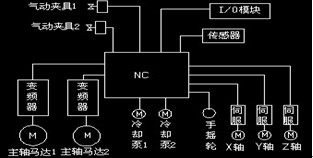

數(shù)控系統(tǒng)示意圖

2.1 硬件組成

H4CL-M一套(包括手搖輪和I/O板),控制系統(tǒng)的所有動(dòng)作,NC外接一個(gè)手搖輪,用作平臺(tái)手動(dòng)移動(dòng)調(diào)整用。伺服3套,1.5kW,組成XYZ三軸機(jī)構(gòu);變頻器5.5kW 2臺(tái)。主軸馬達(dá)2臺(tái),用來(lái)加工工件正反面同時(shí)銑。控制主軸電機(jī)工作。9個(gè)接近開(kāi)關(guān),用作XYZ的原點(diǎn)和極限保護(hù)。氣動(dòng)夾具2套,用來(lái)加緊工件。小型水泵2臺(tái),用來(lái)對(duì)主軸馬達(dá)和工件提供循環(huán)水降溫。

2.2 工作原理

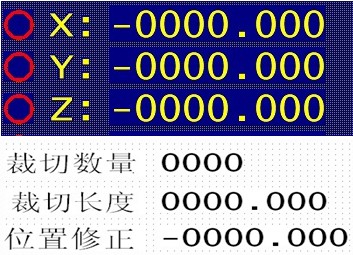

整個(gè)系統(tǒng)軟件由G代碼、M碼、PLC程序以及畫(huà)面程序組成。NC根據(jù)客戶設(shè)定的參數(shù),啟動(dòng)系統(tǒng),通過(guò)發(fā)出0~10V的模擬信號(hào)控制伺服和變頻器。伺服采用速度模式,伺服回饋ABZ編碼器脈沖信號(hào)給NC;變頻器最高頻率設(shè)置為400Hz,使主軸馬達(dá)的轉(zhuǎn)速達(dá)到10000轉(zhuǎn)以上。系統(tǒng)畫(huà)面可以設(shè)定加工槽數(shù)量,加工槽間距以及誤差調(diào)整等參數(shù),可針對(duì)不同長(zhǎng)度工件設(shè)置相應(yīng)的參數(shù),進(jìn)行加工。屏幕畫(huà)面可隨時(shí)查看各個(gè)軸的坐標(biāo)和G代碼運(yùn)行情況以及各種故障信息。使用戶操作方便,直觀,便于維護(hù)。

系統(tǒng)啟動(dòng),夾具夾緊工件,各個(gè)軸回歸設(shè)置好的加工起始點(diǎn),主軸馬達(dá)高速旋轉(zhuǎn),冷卻液供水。人工確認(rèn)開(kāi)始。XY機(jī)構(gòu)將進(jìn)行圓弧插補(bǔ)動(dòng)作,先正向銑圓弧,到位后再反向銑回原位,一個(gè)槽結(jié)束后,打開(kāi)夾具,Z軸電機(jī)馬上將工件向前走設(shè)定好的間距,Z軸送料到位,夾具加緊。系統(tǒng)重復(fù)XY的圓弧插補(bǔ)動(dòng)作,直到一個(gè)工件所有的圓弧槽都銑完。夾具打開(kāi),各個(gè)軸回歸加工起始位置,等待下一個(gè)工件的加工。

3 系統(tǒng)特點(diǎn)與應(yīng)用場(chǎng)合

隨著市場(chǎng)的需求,在精度要求較高以及工件重復(fù)加工領(lǐng)域,非標(biāo)銑床的應(yīng)用將更加廣泛,此系統(tǒng)配置的3軸機(jī)構(gòu),也十分廣泛。設(shè)備使用將近1年的時(shí)間里,電氣系統(tǒng)未出現(xiàn)過(guò)問(wèn)題,穩(wěn)定性較高,各個(gè)運(yùn)動(dòng)軸都有極限保護(hù)傳感器,防止機(jī)械碰撞的發(fā)生,加工時(shí)有防護(hù)外罩,有效保護(hù)人員安全和廢料的外泄。

臺(tái)達(dá)H4CL-M是專(zhuān)為銑床行業(yè)設(shè)計(jì)應(yīng)用的數(shù)控系統(tǒng),搭配臺(tái)達(dá)伺服和變頻器,具有較高的精度,滿足目前市場(chǎng)對(duì)工藝的較高要求。

4 結(jié)束

本系統(tǒng)采用臺(tái)達(dá)數(shù)控、伺服、變頻器。具有系統(tǒng)穩(wěn)定,定位精度高,誤差小,效率高等優(yōu)點(diǎn)。可以應(yīng)用在對(duì)加工工藝要求高的行業(yè),系統(tǒng)配置緊湊,功能齊全,可調(diào)性高。可通過(guò)改變G代碼程序加工不同工件。操作簡(jiǎn)單、容易維護(hù)、故障率低。

在使用NC過(guò)程中,在載畫(huà)面程序時(shí)間較長(zhǎng)且不容易連接,希望這點(diǎn)臺(tái)達(dá)可以進(jìn)一步改進(jìn)。