底火成品是炮彈引信的關(guān)鍵部件,其裝配過程中存在嚴(yán)重的火藥爆炸、靜電觸發(fā)爆炸的危險(xiǎn)性,現(xiàn)在國內(nèi)多數(shù)企業(yè)仍采用手工裝配,故難保證產(chǎn)品的一致性、又費(fèi)時(shí),嚴(yán)重影響生產(chǎn)效率。采用PLC控制的自動(dòng)化生產(chǎn)及安全防護(hù)措施,不僅能保證產(chǎn)品的可靠性、一致性、安全性,又能提生產(chǎn)效率。

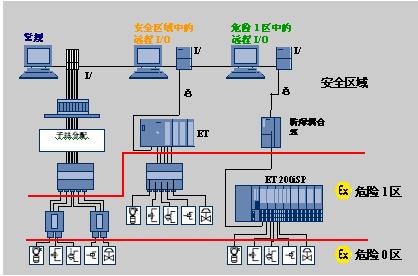

為使本系統(tǒng)設(shè)計(jì)更方便、靈活,安裝簡單、快捷,調(diào)試、維護(hù)方便,便于擴(kuò)展和信息集成,及長期成本降低,本系統(tǒng)采用現(xiàn)場總線控制系統(tǒng)(FCS),同時(shí)盡可能的突出 "控制接近現(xiàn)場"的理念,本系統(tǒng)控制結(jié)構(gòu)如下:

系統(tǒng)監(jiān)控層、設(shè)備控制層均安裝在主控室,采用工業(yè)以太網(wǎng)方式進(jìn)行通訊;觸摸屏及各個(gè)從站均處于現(xiàn)場環(huán)境實(shí)現(xiàn)全分布式控制。

根據(jù)整個(gè)系統(tǒng)的設(shè)計(jì)要求,該底火成品裝配線的控制系統(tǒng)分為主控室的監(jiān)控和設(shè)備控制及現(xiàn)場的全分布式控制。

監(jiān)控層:監(jiān)控軟件選用WinCC監(jiān)控軟件,選擇512點(diǎn)的配置;采用工業(yè)以太網(wǎng)與西門子PLC通訊。

設(shè)備控制層:依據(jù)設(shè)備高可靠的要求,以及整體結(jié)構(gòu)的方式,PLC控制器選取西門子的CPU315-2DP作為主控設(shè)備,其MPI口通過R232C適配器與觸摸屏通訊,DP口通過PROFIBUS總線與現(xiàn)場分布的從站通訊模塊進(jìn)行數(shù)據(jù)處理。

現(xiàn)場采集執(zhí)行層:現(xiàn)場的操作由觸摸屏完成,從站的通訊模塊采用ET200ISP系列的IM151-2通訊模塊,I/O模塊選擇本安型ET200ISP模塊。

ET 200ISP分布式I/O系統(tǒng)是本方案中的一大亮點(diǎn),該產(chǎn)品能夠應(yīng)用到危險(xiǎn)一區(qū),連接來自于危險(xiǎn)0區(qū)的信號(hào)。

通過采用西門子分布式控制系統(tǒng)及其他電子元?dú)饧暮侠硎褂茫麄€(gè)底火成品自動(dòng)裝配線的運(yùn)行十分流暢;不僅有安全保證,而且效率有了很大的體高,達(dá)到每分鐘能完成13發(fā)底火成品的成功自動(dòng)裝配,達(dá)到了非常理想的效果。

了解更多ET200ISP的信息,請(qǐng)登陸http://www.ad.siemens.com.cn/products/as/et200/