1.項目介紹

包裝機行業(yè)未來發(fā)展的趨勢是機械簡單化,電氣復雜化。越來越多的用伺服電機代替繁瑣的機械傳動,這就優(yōu)化了機械結構,節(jié)省了設計成本,縮短了開發(fā)周期。

以前的包裝機只有一個普通電機做為主動力,各個部分的配合都是通過機械傳動來實現(xiàn),機械結構非常復雜,精度差,故障率高。現(xiàn)在全部用伺服電機代替之后,機械結構變的非常簡單。枕式包裝機是一個伺服電機帶動包裝機的切刀部分,一個伺服電機帶動包裝機的供膜部分,最后一個伺服電機帶動推料部分。通過各部分之間的追蹤,來實現(xiàn)對包裝物的包裝。由于包裝機是一個連續(xù)的,并且在運行中需要實時追蹤調(diào)整,所以PLC必須保證伺服電機運行的穩(wěn)定性及準確性。

在以往的三軸枕式包裝機方案中,由于受PLC本體集成的脈沖輸出軸數(shù)所限,通常采用兩個 PLC通訊的方式,兩者通過網(wǎng)絡讀寫指令進行數(shù)據(jù)傳遞。由于控制器所支持的通信波特率太低,所以主站發(fā)出命令后,從站會有滯后的響應,這樣在高速的情況下,三個電機的配合就會出差較大的誤差,不能正常工作。S7-200 SMART本體集成3路高速脈沖輸出,能夠滿足該機型的升級需求,因此設備改型中選擇了該方案。

2.工藝流程介紹:

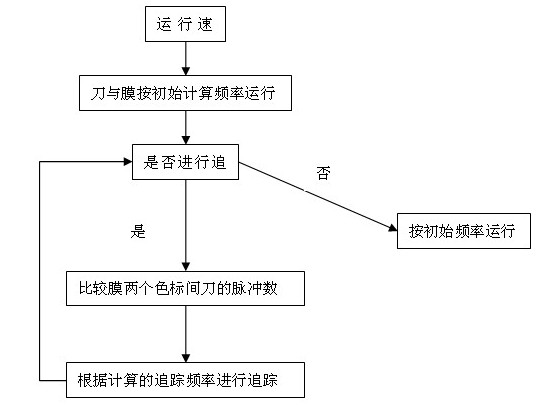

本包裝機由主機部分與輸送機部分組成,主機部分主要是由橫封刀部分與送膜部分組成。由色標傳感器,接近開關等來確定包裝膜與切刀之間的相對位置。通過溫度傳感器來測量橫封刀的溫度。控制系統(tǒng)如圖所示:

見圖1

3.方案確定

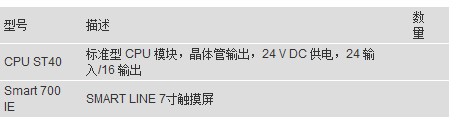

一方面,鑒于三軸脈沖輸出的功能滿足設備的改型需求,另一方面通過集成的以太網(wǎng)接口能夠非常方便的下載程序,與新版的SMART LINE觸摸屏也能實現(xiàn)良好的通訊。綜合選型之下,最終將S7-200 SMART PLC和SMART LINE觸摸屏一起放到SF-G3機型上進行實驗。

4.產(chǎn)品硬件配置

由于是實驗機型,所以僅僅將原有的兩個S7-200的CPU改為S7-200 SMART,其余的硬件部分并未做大的改動。

5.軟件開發(fā):

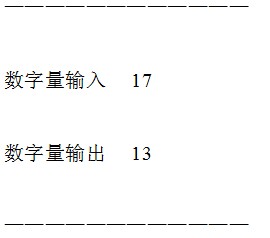

本系統(tǒng)中使用的I/O表如圖所示

I0.0 刀零位接近開關:刀每旋轉(zhuǎn)一周,接近開關接收一次信號。

I0.1 色標光電:包裝膜,每走一個膜長,色標光電接收一次信號。

I0.2 推料零位光電:每走一個拔杈,光電接收一次信號。

I0.3 編碼器A相

I0.4 編碼器B相:自動接膜的時候,用于計算接膜的位置。

I0.5 急停按鈕

I0.6 啟動按鈕

I0.7 點動按鈕

I1.0 停止按鈕

I1.1 刀伺服電機報警:如果伺服驅(qū)動器有報警的話,會給PLC一次個報警信號,立即停車。

I1.2 膜伺服電機報警:同上。

I1.3 推料伺服電機報警:同上。

I1.4 防護罩保護開關:當防護罩打開的時候,設備會報警,立即停車。

I1.5 左微動開關

I1.6 右微動開關

I1.7 中微動開關:以上三個微動開關,都是在自動接膜過程中使用。

Q0.0 Q0.1 Q0.3是三路高速脈沖輸出,用于控制伺服電機的運行速度。

Q0.4 指示燈:該點控制一個中間繼電器,分別用常開點與常閉點控制啟動指示燈與停止指示燈。

Q0.5 指示燈:直接接近報警指示燈與蜂鳴器。

Q0.6 打碼信號:用于給打碼機提供打碼位置信號。

Q0.7 吹氣信號

Q1.2變頻器啟動信號

Q1.3 熨燙吸合控制

Q1.5 左刀電磁閥

Q1.6 右刀電磁閥

Q1.7 接膜電磁閥:三個電磁閥都是在自動接膜過程中控制氣缸。

軟件設計上主要分為以下三部分:

第一,頻率計算:根據(jù)客戶的要包裝要求,將數(shù)據(jù)通過SMART LINE輸入到PLC,通過復雜的數(shù)學運算,計算出每個工位下電機的運行頻率。

第二,脈沖輸出:通過向?qū)В渲萌齻€軸,調(diào)用向?qū)渲煤螽a(chǎn)生的子程序,來實現(xiàn)對三個電機的控制。

第三,自由口通訊:S7-200 SMART的485串口,設為自由口通訊,與宇電的溫控模塊進行數(shù)據(jù)交換。

6.應用體會

S7-200 SMART較S7-200來說多了一路脈沖輸出。當機器需要三軸時,S7-200只能通過兩個PLC的通訊來實現(xiàn)。由于通訊的延時,所以很容易造成追蹤效果不理想。而S7-200 SMART有效的解決了這個問題。尤其是S7-200 SMART程序的下載和與觸摸屏的通訊都是通過網(wǎng)口通訊,大大的加快了通訊與下載程序的速度。