一、 項目簡介

寶鋼薄帶連鑄新增試驗軋機項目是為寶山鋼鐵股份有限公司薄帶連鑄產業化攻關項目的一部分。試驗機組的處理能力為每天一爐,規格為厚度1-3mm,最大帶寬1110mm,最大卷重18t。根據雙輥式薄帶連鑄中試的需要,寶鋼股份在原有薄帶連鑄試驗機組上新增1套試驗軋機。

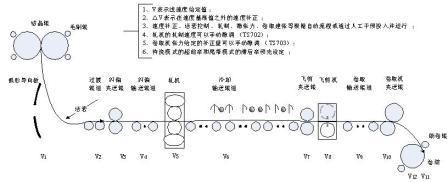

圖1 薄帶連鑄實驗機組工藝流程圖

試驗軋機配置的目的:

1) 通過新增試驗軋機裝置和后續帶鋼冷卻系統及卷取機系統的局部改造,改善從薄帶連鑄到卷取成型全過程的穩定性,為進一步改善薄帶的澆鑄成型過程和提高連鑄薄帶的卷重創造有利條件;

2)通過軋制進一步改善連鑄薄帶的尺寸與板形精度;

3)通過軋制和冷卻改善帶鋼的組織,從而進一步改善連鑄薄帶的物理性能;

4)本試驗軋機僅限于薄帶連鑄連軋工藝和產品的開發試驗。

圖1為薄帶實驗軋機工藝流程圖。工藝過程為:經電爐(部分經過VOD和LF精煉)的鋼水澆鑄到高速旋轉的雙輥式薄帶連鑄機上,經過氣冷的二冷系統以及活套,輸送到輸送輥道進入軋機前夾送輥,單機架熱軋機軋制后的帶鋼進入冷卻系統冷卻后由夾送輥送至飛剪切頭、切尾,然后帶鋼進入卷取機前夾送輥,最后送入卷取機卷取成卷。卸卷小車卸下后由天車吊到V型架上進行手動打捆。

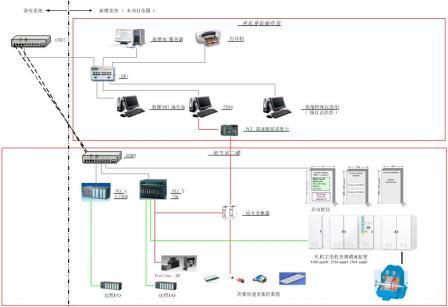

二、 控制系統構成

新增試驗軋機系統配置一套S7400 PLC(含FM458)、一臺HMI操作站(兼服務器)、一臺模型計算機、一套數據采集分析系統及特殊儀表操作終端,模型計算機←→L1和HMI←→PLC通過TCP/IP方式通信,另外需要同原鑄機系統進行連接。根據系統網絡配置和復雜性,將新增系統計算機和原有系統計算機配置在一個網段,鑄機、L1和軋機計算機均采用TCP/IP以太網方式通信。

在系統配置和選型上,要點如下:

采用電氣、儀表、計算機(EIC)一體化的結構體系,共用數據。采用通用PC機作為L1的操作終端。

控制系統網絡采用SIEMENS公司的10/100MBPS的快速工業以太網,利用原有系統的網絡節點,增加兩個路由器:一個(不帶光口)用于新增計算機的網絡接入,另一個(帶光口)用于新增PLC的網絡接入。

PLC控制器選用SIEMENS公司的CP416-2及FM458-1DP,PLC與外部設備的連結,如與分布式I/O、智能儀表、現場智能操作盤、調速裝置等將采用PPROFIBUS-DP-DP現場總線,根據距離傳輸介質選擇使用雙絞線、同軸電纜或光纜。

采用高檔的PC服務器作為模型控制計算機。

采用最新型的FDAA系統用于軋制過程工藝數據的快速收集和分析。

PLC站的配置

采用SYNMADYN D系列的FM458模板或TDC專門用于軋機機架、層流冷卻等的控制,FM458模板插入S7-400主機架,TDC機架單獨成柜,FM458或TDC 的CPU 為64位浮點 RISC CPU,最快采樣時間100μs,帶有256K緩沖存儲器,使用的編程語言為CFC和STEP7。配置以太網通訊模板用于實現與HMI站和模型服務器的通訊;配置PPROFIBUS-DP-DP接口模板用于連接FDAA系統;TDC的一個PPROFIBUS-DP接口用于連接主電機變頻調速裝置。

采用S7400系列的CPU用于軋機和層冷以外的公輔設備控制,配置一個PPROFIBUS-DP-DP接口用于連接ET200M站和機架變頻調速裝置;配置以太網通訊模板用于實現與HMI站的通訊。

圖2 薄帶連鑄實驗機組三電系統圖

通訊功能

PLC裝置通過工業以太網和計算機相連,通過PPROFIBUS-DP-DP現場總線與遠程ET-200M及變頻調速裝置相連。本系統采用SIEMENS STEP7編程軟件對PLC系統進行硬件組態,編程和參數設置。CFC、STEP7軟件運行在Windows XP平臺上,可采用串行編程或以太網編程(或使用MPI多點通訊接口),編程方式靈活方便。

HMI系統

由于薄帶試驗機組現有操作室和計算機室的剩余空間有限,本項目需要新增的計算機設備較多,為了減少占地及節省投資不考慮HMI服務器加HMI操作站的標準配置,HMI服務器兼作HMI操作站。

數據采集分析系統

數據分析系統能夠幫助用戶進行在線調試、故障跟蹤、故障診斷及分析等。本項目調試時間短,技術含量較高,且技術難度大,特別是對于軋制力調節、輥縫位置調節及彎輥力控制等實時性要求很高的功能,均需要使用實時的數據采集及分析系統來協助調試,這樣才能達到優化工藝參數、加快調試進程、提高控制精度的目的。

三、西門子SM150選型依據、軟硬件及控制功能

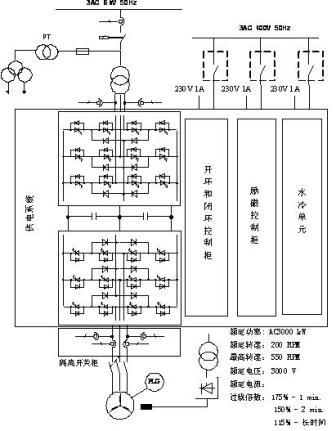

系統主回路原理圖如圖3所示

圖3 主回路系統原理圖

選型依據

在SINAMICS家族中,G系列的主要用于風機、水泵、空壓機等要求控制精度不高的場合;所以不適合控制精度要求較高的主軋機上,功率最大1500Kw,所以容量不夠。

S120屬于低壓范疇,電壓主要在380V~690V,本項目電壓3000V,電壓等級不夠,功率最大為1200Kw,也達不到項目要求。S150最大功率容量為1200Kw,也達不到項目要求。

SM系列是中壓產品,功率元件采用IGCT模塊,適合于高壓大功率的場合,目前本項目電機功率3000Kw,若用SM雖然有些浪費,但是為了以后的產業化,適合于不同的產品鋼種需求,所以采用SM150。

主傳動電機

軋機主傳動電機采用上海電機廠生產的交流同步電動機,其主要的技術數據如下:

表1 主傳動電機技術

硬件

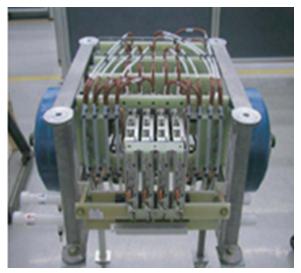

IGCT功率元件

整流和逆變的功率元件硬件設備是完全一樣的,其控制功能是不同的。

功率模塊由三塊不同的相位元件組成。每個相位元件有3個并聯的夾緊壓桿。每個相位元件安置在四個IGCT功率半導體和水冷卻體之間,以此使組件得到雙面冷卻。此外,每個相位元件安裝有4個空程二極管、2個中點二極管和2個端子接線。每個端子接線由一個開啟平衡電抗器、一個接線電容器和一個接線電阻組成。開啟平衡電抗器位于相位元件旁,接線電容器和電阻位于相元件的下部區。

圖4 IGCT功率元件

中間電路電容器通過低電感扁平軌道與單一相位元件相連接。低電感扁平軌道作為軌道束,其單一軌道與絕緣面相粘合。

控制系統

控制組件直接安裝在相位元件上;

功率半導體通過控制組件開關。控制命令通過控制組件上PSA的合成材料光波導體連接進行傳輸。

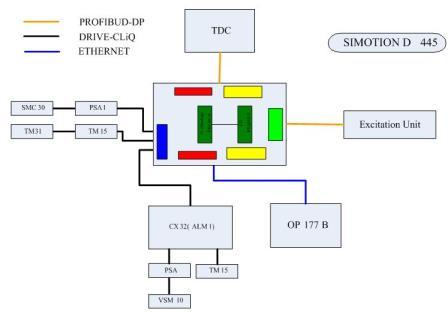

D445控制器硬件組成

控制模塊D445包含和傳動其他部分通訊的以太網接口、軟件和傳動程序等。主要如下:

1. 8個狀態指示燈;

2.8個數字量的輸入和8個雙向DI/DO,其中4個是快速DI;

3. 提供24V直流電;

4.可以擴展接口(CBC10);

5.2個以太網接口;

6.2個PPROFIBUS-DP-DP接口,一個接口為DP口,另外一個接口是DP和MPI通用接口;

7.DP地址選擇撥碼(DP地址也可以軟件設置);

8.閃存卡。

其中,現場總線用PPROFIBUS-DP和Pro-net、Drive-CliQ(編碼器接口板SM30、端子板TM15、TM31、CX32等采用Drive-CliQ與D445通訊)等通訊。

檢測元件:速度檢測模塊SM30

速度檢測模塊SM30用于檢測電機的編碼器的速度反饋信號

檢測元件:電壓、電流檢測元件AVT

電流和電壓實際值通過AVT組合組件測定。AVT組合組件的重要功能是將模擬信號轉變為數字信號,再將信號發送給PSA。信號通過光波導體傳送至PSA。

檢測元件:電壓傳感模塊VSM10

電壓傳感模塊VSM10主要用于檢測高壓開關電網一側的電壓、頻率、相位。

冷卻設備

循環冷卻設備(RKE)從變頻器將損失功率引離。其構成主要包括:

1 一個內部充滿離子水的過濾水循環系統,內循環設備主要由兩臺泵組成,一用一備,24小時交替工作;

2 一個外部原水循環系統,當內循環冷卻循環系統冷卻水溫度達到35℃以上,自動開啟外部循環系統。

內部水循環系統內的過濾水傳導出變頻器功率部件的熱量,再由無需保養的循環泵導入至熱交換器。過濾水的熱量在此被外部原水循環系統導出,再由泵重新輸送至變頻器。

勵磁部分

采用外部勵磁控制,主要采用西門子6RA70直流調速裝置作為勵磁控制單元,勵磁電流的大小是由D445控制。

軟件

SM150應用軟件為Scort軟件,Scort軟件必須在Step7軟件環境下安裝。

在實際編程語言中,編程方式可以采用以下幾種方式:

可以以流程圖的方式對機器程序順序進行圖形化編程;

采用LAD(梯形圖)、FBD(功能結構圖)、CFC語言方式進行編程;

可采用ST高級編程語言,主要用于SM150系統的通訊,如D445與TDC、觸摸屏等數據通訊;

此外,在D445中,邏輯順序合閘功能采用CFC軟件編程實現。

功能介紹

三電平控制

SM150中壓系統采用三電平控制,三電平中點鉗位式變流器在中高壓大功率場合應用中相對于傳統兩電平變流器所表現出來的明顯優勢:具有輸入功率因數高( )、輸出頻率高、無需無功補償,減少高次諧波等顯著優點,特別是在低速時,輸出負載電流也能夠連續。

SM150分為HVIGBT和IGCT兩個版本,但兩者的主回路都是用中點鉗位的三電平結構。SM150是帶有源前端、可以4象限運行的高性能變頻器,用的是中點鉗位的三電平結構。SM150控制核心使用了SIMOTION D445控制器,功率部分基本上沒有變化。其最大單臺功率為10MV·A,3臺直接并聯起來可構成28MV·A的逆變器。SM150也可以構成一個公共直流母線帶幾個逆變器的系統。

D445控制功能

D445控制器是由TDC通過PROFIBUS發送過來的合閘指令,用CFC編程順序完成合閘過程。

整個合閘過程連鎖條件:

進線柜、功率柜門上的連鎖開關已關好;

接地開關已打開;輸出隔離開關已合好;

冷卻循環系統準備就緒;

D445控制器、電源擴展控制模塊CX32、接口模塊PSA、整流模塊ALM、電機模塊MM和勵磁單元6RA70準備OK;

無急停、快停信號等等。

TDC發出合閘指令,首先冷卻循環系統開始運行(冷卻循環系統是兩臺泵,一用一備24小時交替工作)。冷卻循環系統運行后,檢查冷卻循環系統運行是否工作正常(包括流量、離子濃度等),之后進行預充電。當中間直流電壓充到±4800V的80%左右,通過VSM10檢測高壓開關電網一側的電源相位、頻率、電壓幅值。D445控制器通過DRIVE-CLIQ控制電源控制模塊CX32使其發出脈沖信號通過光電轉換接口板PAS傳輸光信號來驅動電源功率模塊ALM,使其電源功率模塊ALM工作處于逆變狀態,在1U1、1V1、1W1端產生三相交流電,與電網側的相位互差30o、頻率相同、電壓幅值與變壓器二次側相同時,才發出高壓斷路器合閘信號。D445接到高壓斷路器合好的反饋信號后,使其電源功率模塊ALM工作處于整流狀態,斷開預充電回路。之后發出同步機勵磁電流控制信號,接到同步機勵磁電流反饋信號后,TDC向控制器D445發出速度控制指令等控制信號,然后由D445控制電機模塊MM來完成同步機的啟動、運行、加減速、穩速等過程,從而完成同步機控制過程。

圖5 SM150系統配置圖

D445控制器開/閉環控制控制模式可以選擇

1) V/F開環頻率控制;

2) 帶編碼器矢量控制;

3) 不帶編碼器矢量控制;

4) 帶編碼器轉矩控制;

5) 不帶編碼器轉矩控制。

四、 項目運行

薄帶軋機系統經過了兩個星期的試車,完成了輥縫調零、剛度測試、換輥測試、空負荷試車等。后經過2個半月的熱負荷試車,主軋機運行平穩,各項技術指標達到了設計要求,速度精度達到額定轉速的± 0.01 %,轉矩精度達到額定轉矩的± 5 %。經過這次新上主軋機系統后,熱軋板卷產品質量得到了大大的提高,板形得到了改善。

五、 應用體會

通過這次SM150的主軋機系統調試,熟練掌握了整個SM150的調試技術。與以前的西門子產品相比,SM150除具備原有SIMOVERTML2等系列產品的特點外,還具備以下新特點:SM150應用界面主要采用圖形化的方式;采用數結構,可以進行方便的查詢,如可查詢硬件組態、通訊狀態信息、電機狀態信息等;還可以仿真調試、數據采集跟蹤,界面友好;可以轉為專家模式;編程可靈活采用多種方式實現完成多種工藝控制。