1.1

東阿阿膠醫藥智能制造目標

醫藥智能制造建設是為了滿足生產過程日益增長的管理需求,系統在設計、制造技術及性能上達到國際先進水平,符合中國新版GMP條款要求,體現當前國際先進流程設計理念。遵從ISPE GAMP5《良好自動化生產實踐指南》的方法。從生產計劃到最終生產過程的信息化,并對生產過程進行嚴格管控,及時發現生產過程存在的各種問題,及時對生產過程中的生產數據進行實時采集,并能根據采集到的生產數據進行分析核算,最終達到生產記錄無紙化、物料配送無差錯、生產數據采集自動化、生產過程中非正常情況報警、生產過程追溯可視化、生產過程監控自動化等目標。

l 規范化的制造過程

工廠過程信息化:通過系統建模,根據生產計劃,系統基于SOP(標準操作規程文件)自動分解生成生產指令,指導生產操作人員進行生產,實時跟蹤生產過程,規范人員操作和數據記錄,并在生產結束時收集生產執行結果,包括物料消耗信息、在線質量信息等,形成電子批生產記錄。

l 集成化的車間管理

建立的制藥過程信息化系統將連接不同廠家,不同區域,不同設備的PLC等系統,形成統一的實時信息管理系統,以車間使用/管理人員為中心,對與之相關的人員、信息、流程進行全面集成。系統對生產過程中產生的海量實時數據和大量分散的數據利用查詢分析工具及時加工處理,并實時展示。管理人員能在同一畫面、趨勢、報表中集中得到生產工藝上相互關聯但又分散在不同系統中的信息,便于對比、分析、跟蹤、監視,有利于全面系統地把握全廠生產狀況。

l 數字化的設備運行和維護

以工廠過程信息化作為綜合展示的平臺,全面采集阿膠、阿膠漿和桃花姬生產車間各個生產設備的運行狀態、故障信息、維修信息,與生產過程控制,質量控制需求結合,使主要生產設備運行可視化、效率定量化、操作人性化、報表智能化,服務于實時生產調度和動態設備管理。

l 精細化的質量控制

質量管理貫穿于企業生產活動的全過程,通過基于國際標準的建模和電子批記錄的執行控制,把生產過程與質量控制過程數字化,幫助操作人員提高生產操作水平和產品質量控制水平。

l 可溯化的制造過程

以產品批管理為手段,實現產品生產全過程的無紙化和可追溯性。每個批號產品信息,由批生產記錄、批包裝記錄、批檢驗記錄組成;通過條碼或者RFID自動識別和收集物料數據,覆蓋了產品按照所需工藝路徑生產,車間中轉,直到成品入庫整個制造周期。通過與SCADA集成數據,可以有效的對生產過程參數、生產班組、設備狀態、異常報警等所有重要的信息進行歸集和追溯。

l 生產過程系統化可驗證

為規范計算機系統,保證工作的正常進行,確保計算機系統的穩定性、準確性、可靠性、安全性、有效性,保證數據的完整性、真實性及保密性。軟件供應商應參照相關法規提供全程驗證支持,并提供相應的技術清單和文檔資料。對電子簽名使用提從最佳方案,并進行驗證。生產考核供應商提供的所有驗證應滿足FDA及國內各種GMP審計的檢驗需要。

2.2

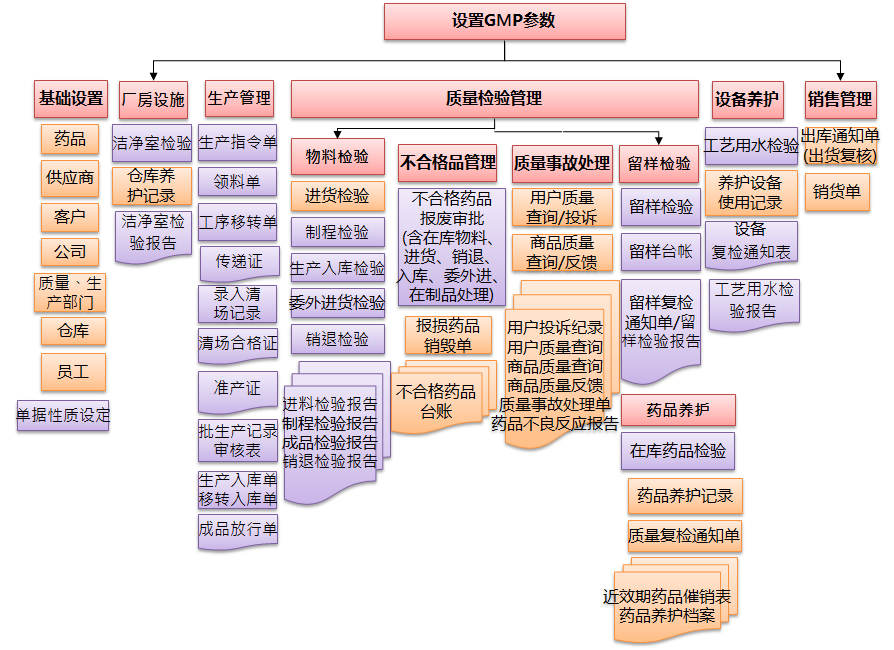

智能制造系統業務設置