運(yùn)輸皮帶是礦井最為重要的運(yùn)輸設(shè)備之一,絕大部分礦井皆采用皮帶運(yùn)輸?shù)姆绞綄⒌V井下的煤炭運(yùn)輸至地面。

在現(xiàn)階段,礦用皮帶的操作方式幾乎全部采用人工手動(dòng)操作操作方式,由于皮帶運(yùn)輸距離較長,操作員之間溝通實(shí)時(shí)性較差,導(dǎo)致這種操作方式安全性較低,容易造成壓機(jī)頭等生產(chǎn)事故。

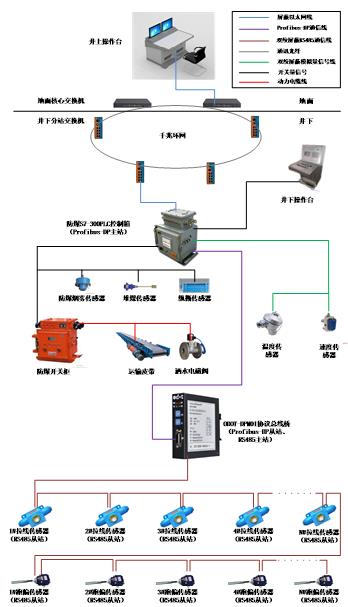

本系統(tǒng)是一套基于S7-300PLC的高性能礦用皮帶集控系統(tǒng),可以給運(yùn)輸皮帶的正常運(yùn)行提供有力保障,系統(tǒng)由地面操作臺(tái)、井下操作臺(tái)、環(huán)網(wǎng)設(shè)備、S7-300PLC控制柜、煙霧傳感器、堆煤傳感器、縱撕傳感器、溫度傳感器、速度傳感器、拉線傳感器、跑偏傳感器以及協(xié)議總線橋ODOT-DPM01組成。系統(tǒng)可以實(shí)現(xiàn)皮帶遠(yuǎn)程一鍵啟停(順煤流啟動(dòng)與逆煤流啟動(dòng)可選),皮帶狀態(tài)實(shí)時(shí)監(jiān)控,故障停機(jī)等功能。系統(tǒng)拓?fù)淙鐖D1所示。

圖1 礦用皮帶集控系統(tǒng)拓?fù)鋱D

由于運(yùn)輸皮帶長度一般較長,甚至有的能夠到達(dá)數(shù)千米,僅僅依靠人工對整條皮帶進(jìn)行維護(hù)檢查時(shí)分不易,因而該系統(tǒng)設(shè)計(jì)了十分全面的監(jiān)測功能,如圖1所示,系統(tǒng)可以監(jiān)視是否發(fā)生堆煤,是否發(fā)生縱撕,煙霧是否過大,電機(jī)溫度是否過高等,為了方便操作維護(hù)人員在發(fā)現(xiàn)皮帶故障時(shí)能夠及時(shí)將皮帶停止運(yùn)行,在整個(gè)運(yùn)輸皮帶沿途每間隔50米安裝了一臺(tái)拉線傳感器,為了實(shí)時(shí)監(jiān)測運(yùn)輸皮帶是否發(fā)生跑偏,在整個(gè)運(yùn)輸皮帶沿途每間隔50米安裝了一臺(tái)跑偏傳感器。有了這些保護(hù)功能,操作人員就可以在極短的時(shí)間內(nèi)發(fā)現(xiàn)系統(tǒng)的故障,將損失降到最低。

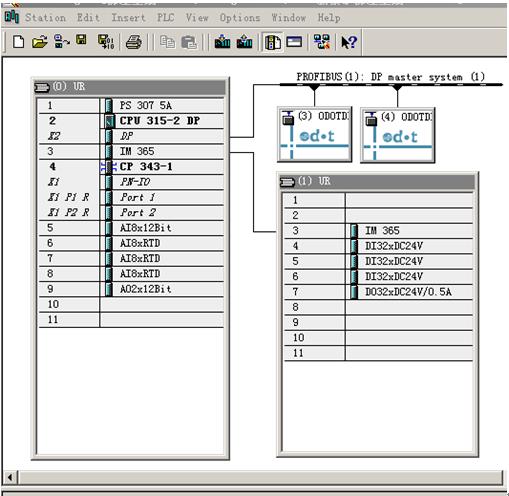

為了準(zhǔn)確定位跑偏報(bào)警和拉線報(bào)警發(fā)生的位置,我們選用了帶RS485接口的拉線、跑偏傳感器,該接口輸出數(shù)據(jù)的協(xié)議為Modbus-RTU,將傳感器用過菊花鏈的接線方式掛接在協(xié)議總線橋ODOT-DPM01上,在將ODOT-DPM01掛接在PLC的DP網(wǎng)絡(luò)中,就輕易的實(shí)現(xiàn)了S7-300 PLC通過DP網(wǎng)絡(luò)訪問傳感器的Modbus-RTU數(shù)據(jù),這樣我們通過判斷是哪臺(tái)傳感器報(bào)警就可以知道報(bào)警發(fā)生的位置。PLC硬件組態(tài)圖如圖2所示:

圖2 PLC硬件組態(tài)圖

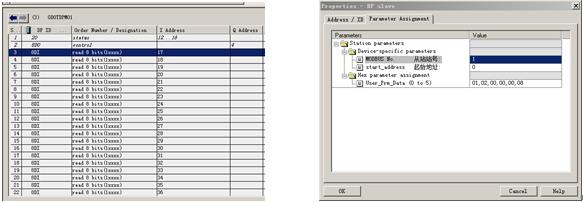

只需在協(xié)議總線橋ODOT-DPM01下掛接對應(yīng)的通訊通道,如圖3所示,然后依次設(shè)置個(gè)通道參數(shù),如圖4所示。保存硬件組態(tài)并編譯下載至PLC,就實(shí)現(xiàn)了PLC與傳感器之間的數(shù)據(jù)通訊。

圖3 添加通訊通道 圖4 設(shè)置通道參數(shù)

在編程時(shí),只需將與傳感器通訊獲得的數(shù)據(jù)當(dāng)成一般的I點(diǎn)輸入數(shù)據(jù)編程即可實(shí)現(xiàn)通訊數(shù)據(jù)的調(diào)用,如圖5所示。如此便從硬件和軟件上實(shí)現(xiàn)了報(bào)警點(diǎn)準(zhǔn)確定位的目的。

圖5 通訊數(shù)據(jù)調(diào)用程序段