灌裝食品有很多優點,能在常溫下存放和流通,較好地保存了天然新鮮食品的色香味及營養價值;灌裝食品的原理是依靠密封殺菌,達到商業無菌要求,不需要也不允許加入任何防腐劑。罐裝材料主要分為鍍錫薄鋼板和鋁材,由于鋁材制罐具有重量輕、無氣味無毒害、易于加工和再回收利用等優點,逐漸成為罐裝飲料的主流,但同時,鋁材機械性能較低,需要在罐裝過程中對罐內注入安全惰性氣體,增強罐體機械強度,達到利于運輸流通的目的。

在線內壓檢測機就是利用正常品罐內具有一定壓力這一特征,對在線高速運動的每一罐密封殺菌后的飲料罐內壓進行檢測,對于在灌裝、殺菌過程中密封性已經不良的產品(低于低限壓力)和可能會在銷售運輸過程中產生爆裂(高于高限壓力)的產品給予剔除,從而保證進入包裝之前都是密封性能良好,罐內壓力適中的產品。

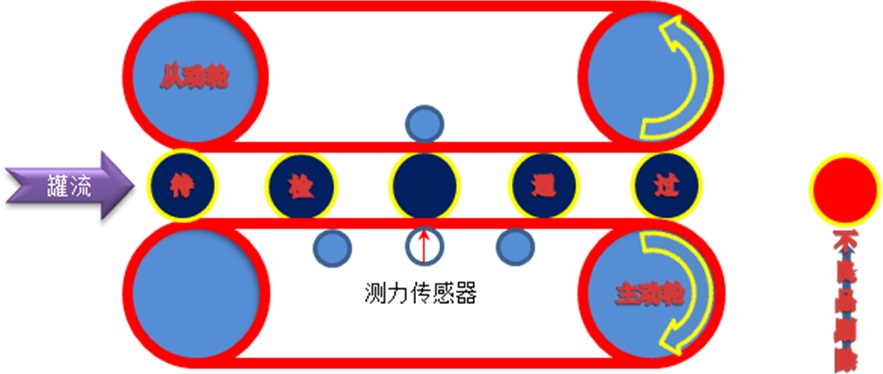

圖一:內壓檢測機測量原理圖

內壓檢測機的基本工作原理如下:經過罐裝封口再高溫殺菌后的產品,被輸送帶引導進入內壓檢測機,兩條對稱柔軟皮帶將“被檢罐”夾持向前方運送,罐子在通過測力傳感器時,一瞬間將內部壓力傳導給測力傳感器,控制器采集到單個罐子在通過測力傳感器的一個周期內足夠的數據點,構成完整的壓力波形,這些數據點經過算法可以得到該罐產品的內壓值,再通過對比“高限”與“低限”參數,決定是否剔除該產品。

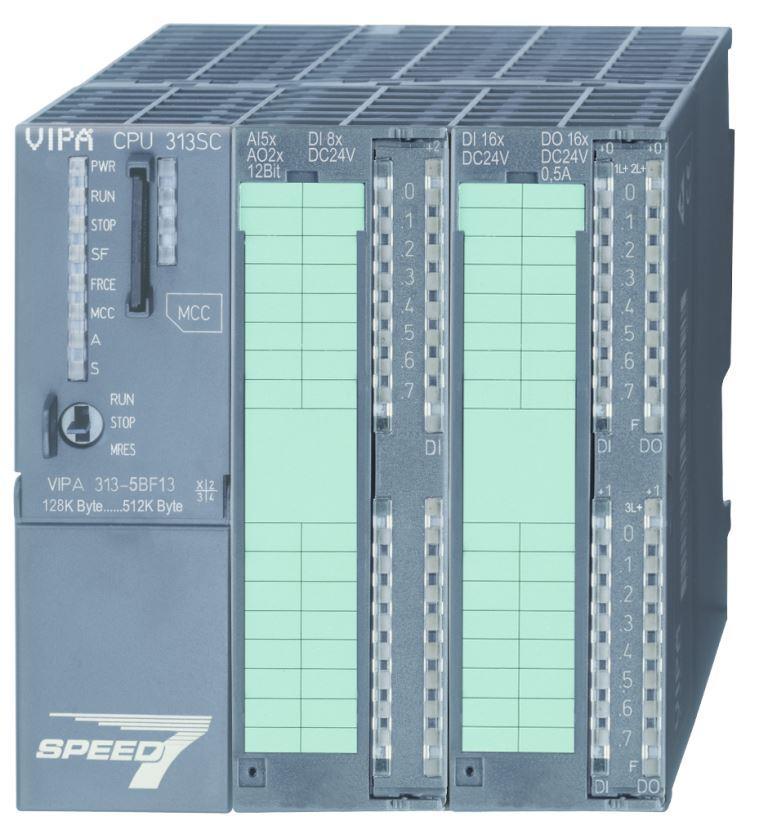

圖二:(左)VIPA 313-5BF13,(右)VIPA SLIO CPU015

原有控制系統是歐洲進口設備自帶的專用控制器,備件成本很高,后改造成德國某知名品牌PLC系統,其內部高速中斷最快只有1ms,而且受到運算處理速度的局限,實際采樣周期最快只能達到>3ms,生產線勉強能達到600罐/分鐘的速度,但因采樣點少誤差大,造成剔除裝置的誤打率較高,浪費嚴重,內壓檢測機成為整條生產線的瓶頸,生產效率上不去,因此加多寶的技術人員一直在調研能滿足這一應用需求的PLC產品,要求:模塊反應時間短,模擬量轉換快,CPU采樣周期短、運算速度高,成本不要太高。經過雙方反復論證與在線實驗,VIPA 313-5BF13真正實現了1ms的采樣周期,將采樣點數提高了近4倍,檢測精度明顯改善,有效降低了誤打率,大幅減少了浪費;更可喜的是,選用VIPA

SLIO系列CPU 015以及高速信號模塊構建的系統,采樣頻率又可以比VIPA 313-5BF13提高4倍,背板傳輸速率、模擬量轉換時間等技術指標也大幅提升,系統采樣周期可達到250微秒,完全能夠滿足1200罐/分鐘生產線的需求。至此,基于SPEED7處理器技術的VIPA 300S和SLIO系列PLC的優異性能得到了充分驗證,并逐步在加多寶各個工廠推廣使用。

圖三:加多寶內壓檢測機現場圖片

目前,加多寶已經在多個工廠的內壓檢測機上使用了VIPA的PLC控制系統,內壓檢測機效率的提升,有效提高了整條生產線的生產效率,隨著越來越多的檢測機選用VIPA產品,必將對增強加多寶的市場競爭力產生更深遠的影響。更有意義的是,這一應用成果完全可以推廣至食品飲料行業的同類設備制造商,有了VIPA的SPEED7技術的支持,用戶只需投入較低的成本,即可帶來倍增的效益,解決困擾企業的瓶頸,助力企業增強競爭力!