行業現狀與挑戰

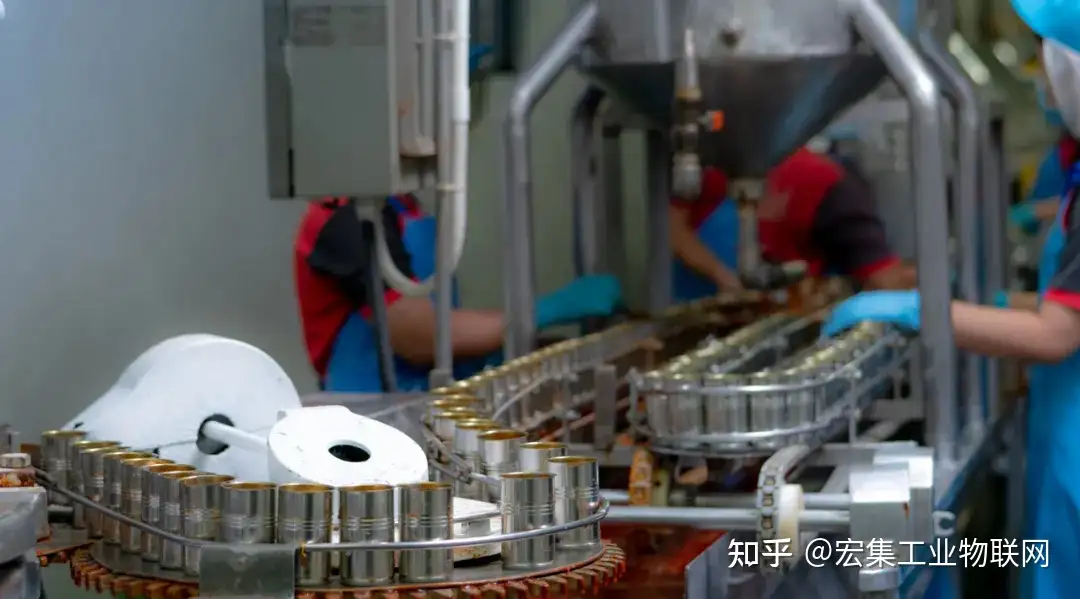

食品與包裝行業對設備的自動化、智能化水平要求日益提高,特別是瓶裝和灌裝生產線需要實現高速、高效的生產。此外,該行業還需遵循嚴格的衛生標準和安全規范,以保證產品質量符合消費者需求。在提高生產效率的同時,企業需要靈活應對客戶需求的快速變化。

主要痛點分析

01 高衛生要求與穩定性

食品生產環境對設備的衛生設計有極高要求,特別是需要符合衛生設計標準(DIN EN1672-2,EHEDG和FDA 21 CFR 177.2006),以確保食品生產的安全性。此外,生產設備的高可靠性對于維持全天候無故障生產至關重要。

02 實時數據采集與快速響應

灌裝、包裝過程中,實時監控和數據采集是確保生產線高效運轉的關鍵。操作人員需要通過設備界面實時查看關鍵數據(如灌裝速度、溫度等),并進行快速調整。

03 系統兼容性和多設備協同

由于灌裝和包裝設備種類多,生產線通常由不同供應商提供的設備組成,這些設備之間缺乏統一的通信協議,數據同步難度大,導致生產效率受到影響。

宏集多功能物聯網 HMI 解決方案

為解決以上痛點,宏集EXOR推出了專為食品和包裝行業設計的物聯網HMI解決方案。此系列HMI不僅提供了卓越的交互體驗,更是一種集成化的數據管理和控制平臺,支持從數據采集到遠程管理的全方位功能。

01 高度可靠&符合衛生設計標準

宏集EXOR物聯網HMI的平均無故障間隔時間(MTBF)長達7.1年,為設備長期穩定運行提供堅實保障,減少了生產停機時間和維護成本。部分型號符合DIN EN1672-2、EHEDG和FDA 21 CFR 177.2006的衛生設計標準,具備IP69的防護等級,能夠承受高壓清洗和高溫消毒,適用于嚴苛的食品加工和包裝環境

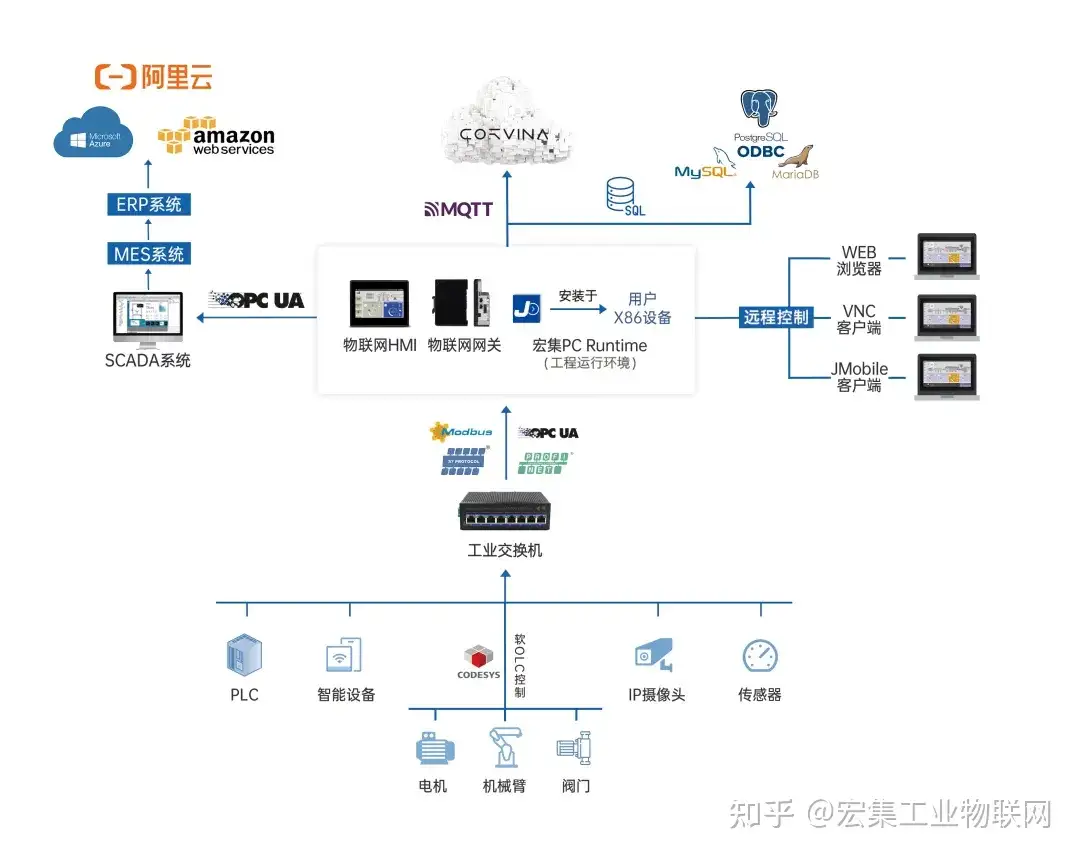

02 全面的協議兼容性

兼容市場上99%的PLC通訊協議,支持超過200種協議并可同時運行8種協議,無論是與其他PLC、SCADA系統還是ERP系統的通信,都能輕松實現無縫連接。

03 順暢的人機交互體驗

通過絲滑流暢的觸控體驗和出色的UI設計,使操作者在使用大型設備時操作更直觀,減少培訓成本,提升生產效率;內置SCADA級別的功能庫和控件庫,支持復雜應用需求,滿足客戶定制化需求。

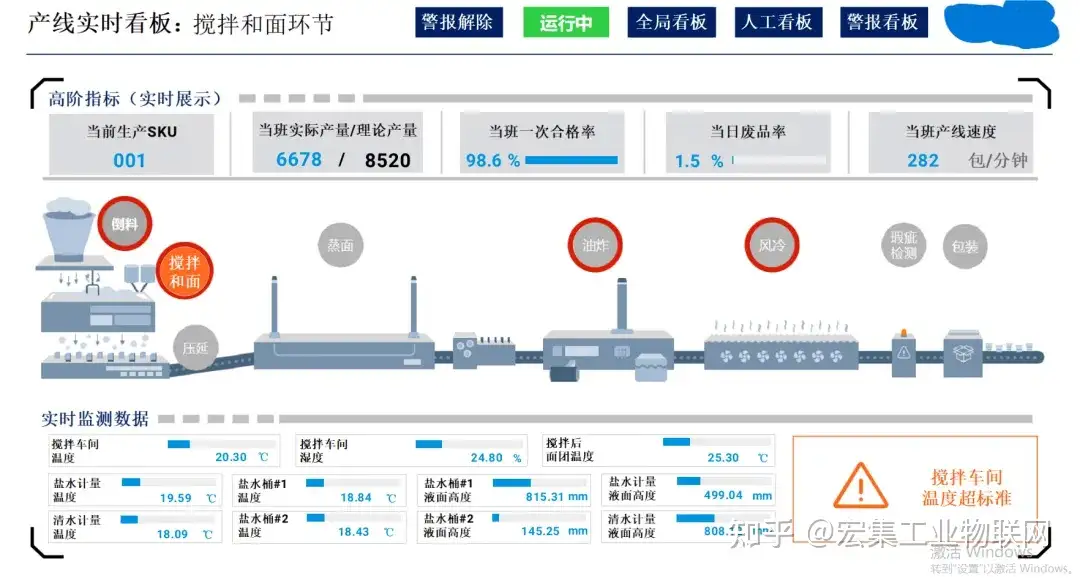

04 一體化數據平臺

宏集EXOR物聯網HMI將數據采集、分析、可視化、PLC控制、數據存儲、云端傳輸和遠程管理整合在一個平臺上,實現多功能一體化,極大簡化了設備管理流程。

總結

宏集EXOR物聯網HMI通過集成多種功能、確保高度可靠性和廣泛的協議兼容性,幫助食品和包裝企業在自動化和智能化方面實現跨越式發展。