一、摘要

曲軸調質熱處理生產線采用了施耐德PLC、Unity Pro軟件及人機界面等,簡單的操作、精確的控制,滿足了生產工藝的要求。該系統對數據的采集、分析的處理快而準,通過DCS自動控制系統主要起集中操作、監控與管理作用,工業控制機和觸摸屏通過RS485和RS232通訊網絡分別與PLC控制器、變頻調節系統等實現自動控制。

二、關鍵詞 施耐德PLC 鍛造 調質熱處理 Unity Pro軟件

三、概述

公司2000年從國外引進一條鍛造自動化生產線,年生產能力10—15萬支曲軸,“鍛造”作為金屬加工的主要方法和手段之一,在國民經濟中占有舉足輕重的地位,是裝備制造業,特別是機械、汽車行業,以及軍工、航空航天工業中的不可或缺的主要加工工藝,隨著經濟結構調整的不斷深化,作為支柱產業的汽車制造業的大發展,為我國的鍛造業營造了非常好的機會。近幾年在設備制造技術和加工技術上都取得很大的進展,行業的競爭力得到提升。某些技術水平已進入世界先進行列。這得益于技術研究的投入,尤其是共性、基礎性技術研究的成果發揮了不可逾越的作用。

年公司投資幾百萬興建了曲軸調質熱處理生產線,年調質熱處理曲軸15萬支。公司與山東大學、北京自動化研究所及杭州二院等技術合作,為我公司的熱處理線奠定了堅實的基礎。該生產線采用了先進的施耐德PLC、觸摸屏、Unity Pro軟件、人機界面等產品,為控制系統提供可靠的保證。

金屬熱處理是機械制造中的重要工藝之一,與其它加工工藝相比,熱處理一般不改變工件的形狀和整體的化學成分,而是通過改變工件內部的顯微組織,或改變工件表面的化學成分,賦予或改善工件的使用性能。其特點是改善工件的內在質量,而這一般不是肉眼所能看到的,為使金屬工件具有所需要的力學性能、物理性能和化學性能,除合理選用材料和各種成形工藝外,熱處理工藝往往是必不可少的。鋼鐵是機械工業中應用最廣的材料,鋼鐵顯微組織復雜,可以通過熱處理予以控制,所以鋼鐵的熱處理是金屬熱處理的主要內容。另外,鋁、銅、鎂、鈦等及其合金也都可以通過熱處理改變其力學、物理和化學性能,以獲得不同的使用性能。

調質處理quenching and tempering:一般習慣將淬火加高溫回火相結合的熱處理稱為調質處理。調質處理廣泛應用于各種重要的結構零件,特別是那些在交變負荷下工作的連桿、螺栓、齒輪及軸類等。調質處理后得到回火索氏體組織,它的機械性能均比相同硬度的正火索氏體組織為優。它的硬度取決于高溫回火溫度并與鋼的回火穩定性和工件截面尺寸有關,一般在HB200—350之間。

四、配置圖

五、工藝描述及控制系統

1、淬火加熱工藝曲線

淬火冷卻工藝要求:

淬火轉移時間:≤35秒

曲軸垂直進入淬火液內時間:≤3秒

淬火液使用溫度范圍:35-45℃(短時間內溫升≤5℃)

2、回火加熱工藝曲線

回火后冷卻工藝要求:

工件起始溫度:620℃,終止溫度:50℃

冷卻方式:采用吹風噴霧雙結合快速冷卻

鍛鋼曲軸調質熱處理生產線整套自控系統由于采用了先進的DCS自動控制系統和施耐德PLC、觸摸屏、變頻器及各種檢測元器件后,使整條鍛鋼曲軸調質熱處理生產線的工藝流程、熱處理精度、自控操作水平都達到國內先進水平,確保了產品的熱處理質量和系統的可靠性。

采用Unity Pro軟件的多媒體動態技術,把通訊、動態圖象、語音、文字表格和各種控制技術融合在一起,采用全中文顯示和引導以及語音提示,具有良好的人機互交、參數采集、動畫顯示、語音報警等功能。

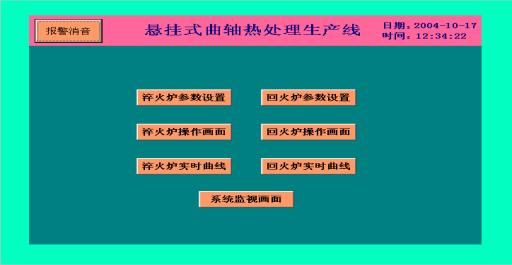

該系統流程圖畫面如圖1

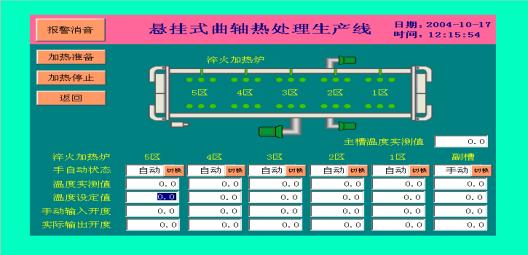

按操作畫面按扭時出現如圖2的畫面

這些操作都是通過工業控制機來對設備進行操作的,簡單的操作大大的提高了生產的效率。

在工藝參數設置畫面上,可以進行淬火和回火爐的溫度設定、手自動切換、手動時輸入開度、溫度上下偏差值、工藝節拍、噴霧冷卻時間、入淬時間、瀝水時間都可以進行修改。也就是畫面中的顏色為紫色標題的不可以進行數據修改。如圖3

當打開觸膜屏電源時,觸膜屏監控系統自動進入開始畫面。和一些參數的設置如下圖

自動采集分析溫度的曲線如下圖

六、應用總結

該生產線采用技術先進、性能穩定的施耐德工控產品外,還得到了施耐德工程技術人員的大力支持和配合。系統在開放式控制、數據的采集和分析、可編程控制器、軟件編程等方面得到了最大的體現。各項參數和性能都滿足生產要求,在運行一兩年里系統的穩定、維護方便的特點得到了用戶的充分的肯定。

七、現場圖片

圖的左邊是回火爐;右邊是淬火爐和淬火池.

八、參考文獻

1、中國第一汽車集團公司編寫 《機械工程材料手冊》第五版 機械工業出版社 1998 12

2、機械工業職業技能鑒定指導中心編寫 《中級鍛造工技術》機械工業出版社 1999 8