摘要:

在臺(tái)達(dá)提供的系統(tǒng)解決方案中,在監(jiān)控系統(tǒng)部分采用臺(tái)達(dá)DIAView SCADA 工業(yè)組態(tài)軟件,以執(zhí)行實(shí)時(shí)監(jiān)控、數(shù)據(jù)收集與查詢,并提供多樣的數(shù)據(jù)顯示方式。而在方案的控制與驅(qū)動(dòng)系統(tǒng)方面,則無縫整合了臺(tái)達(dá)模塊化中型PLC AH500系列、高彩人機(jī)界面DOP-B系列、交流伺服系統(tǒng)ASDA-A2系列等工業(yè)自動(dòng)化產(chǎn)品,以協(xié)助客戶大幅提升檢測結(jié)果的分析效率,節(jié)省人力成本。

電容器是電子設(shè)備中廣泛使用的電子元器件之一,主要利用兩個(gè)導(dǎo)體之間的電場暫時(shí)儲(chǔ)存能量以及用于電路的濾波、信號(hào)處理、改善功率因素、抑制噪聲等。電容老化選別作為電容器制程的重要工序,主要通過對老化爐的溫度、時(shí)間、電壓控制,從而找出并剔除缺陷電容器,以保證出廠質(zhì)量。

在某電子組件設(shè)備供貨商當(dāng)前的老化檢測工序中, 由于每批次待進(jìn)行老化檢測的電容器數(shù)量龐大,大約為3萬至5萬顆,而在檢測過程中平均每500ms就會(huì)產(chǎn)生一筆數(shù)據(jù),且每項(xiàng)數(shù)據(jù)都需顯示出來。因此造成了電容老化選別工序的兩大問題:一是曲線上顯示的點(diǎn)數(shù)過多,不易觀察;二是HMI(人機(jī)界面)無法處理如此龐大的數(shù)據(jù),而擴(kuò)充的儲(chǔ)存卡也無法儲(chǔ)存如此龐大的檢測數(shù)據(jù),必須經(jīng)常導(dǎo)出檢測數(shù)據(jù)。

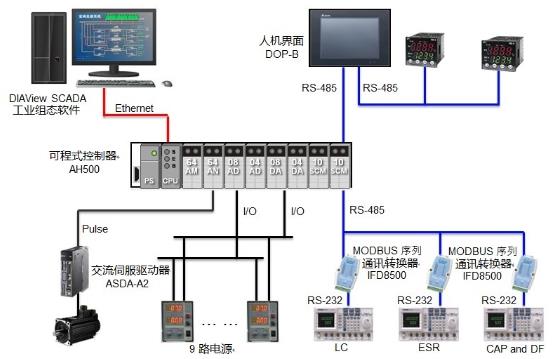

近日,經(jīng)過對客戶需求的分析,臺(tái)達(dá)運(yùn)用DIAView SCADA工業(yè)組態(tài)軟件、模塊化中型PLC AH500系列等工業(yè)自動(dòng)化產(chǎn)品,為該客戶成功打造了一套高效率電容老化選別檢測方案,臺(tái)達(dá)系統(tǒng)解決方案架構(gòu)圖如下:

在臺(tái)達(dá)提供的系統(tǒng)解決方案中,在監(jiān)控系統(tǒng)部分采用臺(tái)達(dá)DIAView SCADA 工業(yè)組態(tài)軟件,以執(zhí)行實(shí)時(shí)監(jiān)控、數(shù)據(jù)收集與查詢,并提供多樣的數(shù)據(jù)顯示方式。而在方案的控制與驅(qū)動(dòng)系統(tǒng)方面,則無縫整合了臺(tái)達(dá)模塊化中型PLC AH500系列、高彩人機(jī)界面DOP-B系列、交流伺服系統(tǒng)ASDA-A2系列等工業(yè)自動(dòng)化產(chǎn)品,以協(xié)助客戶大幅提升檢測結(jié)果的分析效率,節(jié)省人力成本。

臺(tái)達(dá)DIAView SCADA 工業(yè)組態(tài)軟件安裝于電容老化選別機(jī)上,在設(shè)備運(yùn)行時(shí),在線實(shí)時(shí)觀測并儲(chǔ)存電容漏電流、電容量、阻抗值、損耗角正切值等四個(gè)參數(shù)的檢測數(shù)值,同時(shí)分別記錄不良點(diǎn)個(gè)數(shù),客戶可再通過數(shù)據(jù)分析,找出產(chǎn)生不良品的原因和解決辦法。借助臺(tái)達(dá)DIAView,客戶還可隨時(shí)查閱任意一筆檢測數(shù)據(jù),并進(jìn)行有效分析。

另外,DIAView提供的區(qū)間曲線功能,可將特定區(qū)間的檢測數(shù)據(jù)收疊為一點(diǎn),顯示于主屏幕上,避免顯示點(diǎn)數(shù)過多而難以觀察;點(diǎn)擊該點(diǎn),則能在子畫面上顯示該區(qū)間的全部檢測數(shù)據(jù)及判斷結(jié)果,再進(jìn)一步分析。DIAView以參數(shù)檢測畫面作為主畫面,其余顯示于子畫面,檢測過程不須切換畫面,同時(shí)不會(huì)遺失任何一筆檢測數(shù)據(jù)。

臺(tái)達(dá)提供的系統(tǒng)解決方案,有效解決了客戶在電容老化選別工序面臨的海量數(shù)據(jù)觀測和處理難題,提升了檢測分析效率和工序自動(dòng)化水平,同時(shí)也降低了人力成本,幫助客戶實(shí)現(xiàn)了效益的最大化。