您的位置:控制工程網(wǎng) -萬可自動化社區(qū)

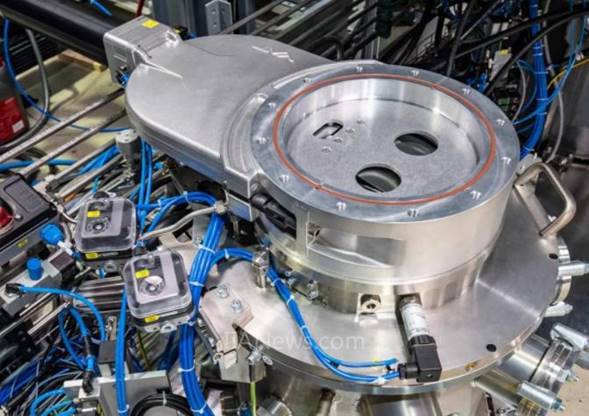

萬可750防爆模塊輕松勝任過程工業(yè)危險環(huán)境工作使命

摘要: 為滿足過程工業(yè)設(shè)備所面臨的苛刻條件,surtec-research的控制系統(tǒng)供應(yīng)商選用了節(jié)省空間、高度集成的WAGO-I/O-SYSTEM750系列自動化產(chǎn)品。

社區(qū)公告

萬可自動化社區(qū)是萬可和控制工程網(wǎng)共同建立的互動網(wǎng)絡(luò)社區(qū),如果您對萬可的產(chǎn)品有任何需求,歡迎您在社區(qū)留言與我們聯(lián)系!

WAGO(萬可)公司于1951年成立,總部位于德國明登市。目前,WAGO已成為專業(yè)從事生產(chǎn)以獨(dú)創(chuàng)的彈簧連接技術(shù)為特征的電氣連接器、工業(yè)電子模塊和現(xiàn)場總線輸入輸出系統(tǒng)的跨國公司。

+加入社區(qū)產(chǎn)品分類

聯(lián)系萬可

萬可電子(天津)有限公司

地址:天津武清開發(fā)區(qū)泉匯路五號

電話:022-59677688

郵箱:info-cn@wago.com

傳真:022-59617668

客服:400-688-2333

郵編:301700

公司網(wǎng)址:http://www.wago.com.cn

網(wǎng)友留言反饋

- 網(wǎng)友反饋

- 張少坤 在2025/3/25 10:48:00留言

- 留言類型: 我想得到貴公司產(chǎn)品詳細(xì)資料,我讓貴公司產(chǎn)品銷售人員聯(lián)系我,

- 詳細(xì)留言: 貴公司產(chǎn)品銷售人員聯(lián)系我,,

- 胡麗娜 在2024/11/14 9:17:00留言

- 留言類型: 得到貴公司產(chǎn)品詳細(xì)資料,得到貴公司產(chǎn)品的價格信息,貴公司產(chǎn)品銷售人員聯(lián)系我,

- 詳細(xì)留言: 734-103/037-000

- tao z 在2024/10/31 20:57:00留言

- 留言類型: 得到貴公司產(chǎn)品的詳細(xì)資料,貴公司技術(shù)支持人員聯(lián)系我,

- 詳細(xì)留言: 我有一臺258-5000條碼打印機(jī),一直沒有驅(qū)動,想要驅(qū)動和機(jī)器連接電腦的軟件,我的郵箱:452560578qq.com,電話15818788899

- 李弘瓊 在2024/8/19 10:58:00留言

- 留言類型: 我讓貴公司產(chǎn)品銷售人員聯(lián)系我,

- 詳細(xì)留言: 新產(chǎn)品詢價

- 楊振 在2024/8/4 18:43:00留言

- 留言類型: 得到貴公司產(chǎn)品的價格信息,

- 詳細(xì)留言: IO模塊

互動反饋

© 2003-2025 經(jīng)營許可編號:京ICP證120335號 公安機(jī)關(guān)備案號:110102002318 服務(wù)熱線:010-82053688