煉油廠制蠟裝置是利用煉油分解所剩下的蠟油原料來制造成品蠟的。氨壓機在制蠟車間的作用是把氨氣加壓使其液化,利用氨氣氣化時吸收的熱量,使液態蠟凝固成型,完成制蠟的全部過程。在制蠟裝置中,氨壓機的平穩操作對保證全裝置正常生產有著舉足輕重的作用。

下面以大慶油田化工總廠煉油廠制蠟裝置氨壓機的控制系統為例,來說明氨壓機的控制方案和力控組態軟件的應用方法。

一、工藝過程與控制方案設計

1 工藝過程

氨壓機使用的是蝸桿式壓縮機,它由一個電動機通過一個撓性連軸器來驅動。冷卻劑(氨)經壓縮機壓縮后進入分離器內,油位于分離器的較低部分,冷卻劑通過過濾器進入到蒸汽凝結器中。凝結后的冷卻劑經過壓力調節器流到收集器中。循環器中的液位控制器啟動電磁閥,使冷卻劑從收集器內進入位于循環器內的冷卻劑驅動泵,將冷卻劑送入制蠟設備中,然后返回循環器。液態冷卻劑(收集器中)連續流進壓縮機的液體注入口,以確保壓縮機泄流溫度為54.4℃(130F)。分離器中的油由分離器中的壓力驅動流過過濾器,進入滑閥及壓縮機。如果油分離器內的壓力不夠高(低于207Kpa(30lb/in2)的油與氣間壓力),潤滑油泵將啟動,以補充所需的壓力差。

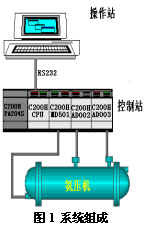

2 系統構成

本控制系統主要是由操作站和控制站兩個部分所組成,各部分分別由不同的硬件和軟件組成。

操作站

操作站主要由計算機主機、薄膜式操作鍵盤、液晶顯示屏等組成。采用力控作為平臺軟件。

控制站

控制站采用日本OMRON公司的可編程控制器。可編程控制器完成實時數據的采集、邏輯運算和控制輸出、與操作站通訊等任務。

操作站通過RS232電纜與PLC進行通訊。

現場執行器的動作可以通過RS232通訊電纜由PLC傳遞給操作站,操作員可在操作站上監視和控制現場的壓縮機,并能對每天的運行情況進行自動匯總,形成報表,對運行中出現的報警給予及時的處理。

控制站PLC由CPU底板C200H-BC051-V2、電源C200H-P204S、CPU模塊C200H-42-E、數字量輸入/輸出模塊C200H-MD501、模擬量輸入模塊C200-AD002、C200H-AD003等組成。

二、控制過程

自動運行時壓縮機按照預先設置的程序,根據對外部條件的判斷,順序啟動壓縮機。首先,油加熱器根據油池溫度的高低決定對油池加溫或不加溫。主油泵啟動(系統默認1#泵為主油泵),如果此時油壓在報警值以下5秒,副油泵也將啟動,待油壓升高到報警上限時,副油泵停止。如果油壓在1分鐘內達不到正常值,將導致在低油壓下啟動失敗。在油壓正常,滑閥位置在最小設定值以內,進口壓力升到報警值以上,無報警無故障輸出的情況下,啟動壓縮機(系統默認已切除斜坡控制脈沖),同時油加熱器將停止加熱。現場故障或手動停車可使壓縮機立即停機。自動運行、手動運行狀態、氨循環系統是獨立的,通過"主操作畫面"的"氨循環"、"氨循環停"操作。

圖2是手動/自動啟動時相關設備的啟動順序框圖。

系統停機時按順序停機,圖3是停機順序圖。

三、特殊控制

根據壓縮機自身性能特點和生產工藝要求,在對其進行控制時,需要采取一些特殊的控制方法。

斜坡控制加載或卸載時,特別是加載時,壓縮機馬達電流波動幅度較大,影響其壽命,為此在加載時控制加載量引入斜坡控制的概念。對加載而言,帶斜坡加載時的情況如圖8-16所示,圖中虛線就是載荷上升的曲線。

增大脈沖間隔時間,可使載荷變化趨勢變緩;減小脈沖長度系數,也使載荷變化趨勢變緩。相反,減小脈沖間隔時間,可使載荷變化趨勢變陡;增大脈沖長度系數,也使載荷變化趨勢變陡。生產中,可以根據實際情況確定一組較理想的參數。

壓縮機的容量控制是通過調整滑閥位置來實現的。壓縮機的卸荷通過打開滑閥口,使一些氣體返回到吸入側,滑閥的開度影響返回量的大小,從而實現容量控制。

自動容積控制通過移動滑閥,壓縮機吸口壓力改變而加載或卸載。此時,如果選擇"斜坡加入",滑閥的移動是間斷的,每次移動時間是使用時間比例控制方法來獲得的;如果選擇"斜坡切除",

滑閥的移動是連續的。在斜坡控制加入的自動容量控制過程中,滑閥移動時間長短由一個時間比例控制系統決定,即滑閥移動時間與吸口側壓力和控制壓力的差成正比。決定移動時間的參數量是死區、間隔時間、脈沖時間系數,這些參數由操作者根據加載、卸載的條件而定,并可在畫面上進行設定,這些參數的定義說明如下:

死區-當控制壓力與吸口壓力差低于死區值時,滑閥不產生移動。如果死區太小,會導致滑閥的過度磨損。如果死區太大,壓縮機吸口壓力就會偏離控制壓力,導致容積控制器低效。

間隔時間-是滑閥移動控制脈沖間隔時間。即斜坡控制脈沖加入時,相鄰兩次加載或卸載的間斷時間。

脈沖時間系數-這是在給壓縮機加載、卸載時用來控制滑閥移動的開關量頻率輸出占空比。

四、組態設計

·畫面設計

系統采用力控作為監控組態軟件。它可與PLC完美地結合,使控制系統變得簡單實用。

氨壓機自控系統組態畫面主要有主操作畫面、滑閥操作畫面、參數畫面、報警畫面等,使操作員能夠方便地完成對壓縮機的全部控制,并能對報警給予及時響應。下面對各操作畫面的內容及其功能分別介紹。

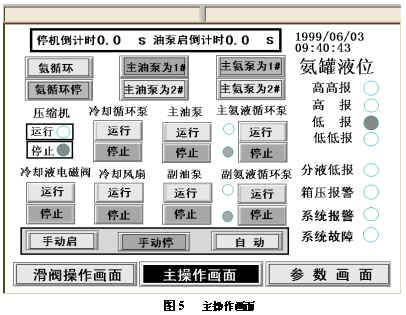

·主操作畫面

主操作畫面見圖5所示。

畫面的中間是操作或選擇按鈕,實現機組各設備的控制。其中有的按鈕前面有深色或淺色的圓圈,表示狀態回訊指示,深色表示當前狀態。

圖中各按鈕均為深色有效。

"氨循環"、"氨循環停"是對氨泵的手動控制。"主油泵為1#"、"主油泵為2#"和"主氨泵為1#"、

"主氨泵為2#"實現主副油泵和主副氨泵的選擇。壓縮機、冷卻循環泵、主油泵、主氨液循環泵、冷卻液電磁閥、冷卻風扇、副油泵、副氨液循環泵所對應的"運行"和"停止"按鈕,即這些設備的手動操作按鈕。

"手動啟"、"手動停"、"自動"三個按鈕實現對壓縮機運行方式的切換。當選擇"手動啟"和"自動"時,壓縮機將按照預定程序自動啟動,并根據工藝條件的要求自動控制壓縮機的運行和停止。

氨罐的液位分四段報警,當有報警發生時,對應的指示燈變黑。分液低報為分離器液位低限報警,箱壓報警是控制箱內正壓低限報警,系統故障是系統參數達到聯鎖限值時的報警指示。

上部停機倒計時為壓縮機停機計時,計時未到,壓縮機不能啟動,只有數字為零時才能啟動;油泵啟倒計時為主油泵啟動倒計時,數字為零時,如果油壓未建立起來,說明啟動失敗,計時顯示框變黑色。

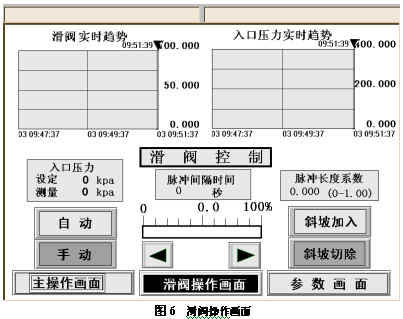

· 滑閥操作畫面

滑閥操作畫面提供了滑閥的手動控制開關。如圖6所示。

畫面上部為入口壓力和滑閥位置的實時趨勢曲線。滑閥位置棒圖表明滑閥所處的位置,由棒圖和百分數共同顯示,其含義表示壓縮機現容積占總容積的百分比。斜坡加入和斜坡切除表示在加/卸載時是否加入控制斜坡的時間脈沖。脈沖間隔時間表示加/卸載時加入的相鄰兩次斜坡控制脈沖間隔的時間。脈沖長度系數是反映加/卸載脈沖開電磁閥時相對時間的長短。

l 參數表畫面

參數表畫面顯示10個模擬量,為實時測量值,當需對一些參數數值進行必要的設置時,由"設置"按鈕來完成。每個參數各自都有自己的"設置"按鈕,并都已設定密碼,如圖7所示。

l 斷線報警畫面

本系統具有自動斷線診斷功能,如果接入可編程控制器的模擬信號線斷路,測量值就變成一個黑框(圖8),例如圖中顯示為入口壓力信號線斷路。

·報警畫面

當運行過程故障出現時,系統會自動將出現故障的參數、時間 、類型、報警級別等記錄下來。如圖9所示。

五、組態過程

組態的過程,實質上就是把組態畫面上的按鈕、報警、趨勢等圖形對象與現場的執行設備或儀表建立連接,使操作員能夠在操作站畫面上就可以對現場的執行設備和儀表進行操作和監視的過程。下面以斜坡加入這一控制過程為例,來說明一下力控軟件組態的過程。

1 建立實時數據庫

在DRAW的導航器中單擊"實時數據庫組態",啟動實時數據庫組態程序,創建新的數據點,設置必要的報警參數。

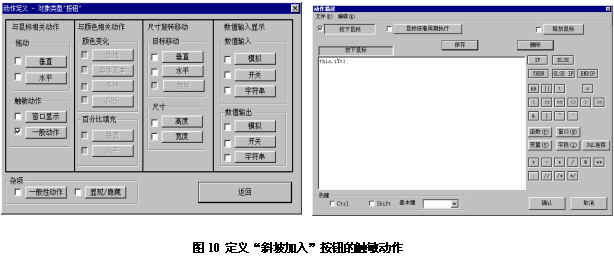

2 創建按鈕

首先要在力控軟件的DRAW中,畫出按鈕,然后點擊右鍵,選擇屬性,把按鈕的文字屬性從"TEXT"該為"斜坡加入",選擇一個合適的顏色,最后點擊"確定"鍵。

3 添加腳本

在組態狀態下,打開滑閥操作畫面,雙擊"斜坡加入"按鈕,這時出現動畫連接主對話框,選擇"觸敏動作"選項下面的"一般動作",單擊一般動作按鈕,出現腳本編輯器,在腳本編輯器內寫下如下腳本。"ysjk1=1"。Ysjk1是事先定義好的DB變量。

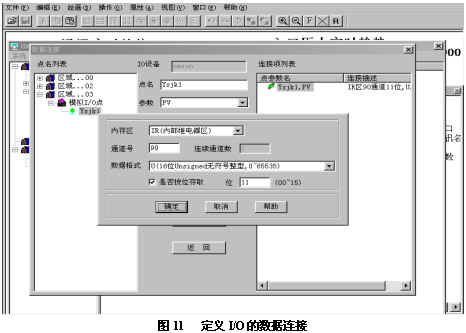

4 建立I/O數據連接

即與PLC地址、數據位的連接,是在力控軟件的DBMAN中實現的。在DBMAN中,首先要創建新點加Ysjk1,并對已創建的點進行數據連接。(在進行數據連接之前,首先要把所要建立連接的具體PLC加入到I/O驅動設備中)。

如圖11所示,在對數據進行連接后,變量Ysjk就與歐姆龍可編程控制器的IR區(內部繼電器區)的90號通道的第11位建立了連接,從而實現了在操作站通過PLC控制現場壓縮機的目的。

5 PLC程序編制與調試

當PLC程序調試無誤后,進行系統聯調,圖8-24是部分程序。

六、力控軟件在壓縮機控制領域中的前景

目前,在我國大多數的工業企業中,進口壓縮機的控制多半由生產商配套,運行幾年后一般都需要改造;有的國產壓縮機在出廠前配備的自控系統采用進口自控設備和軟件,使自控系統與機組的價格對比失衡,用戶難以接受,另有一些國產壓縮機的自控系統配套不很齊全,影響了機組的整體銷售和市場。因此,組態軟件在大機組監控方面是大有可為的。

大慶油田化工總廠煉油廠制蠟車間自從氨壓機控制系統投用以后,不僅勞動效率、產品合格率都有了很大的提高,而且降低了工作強度,簡化了操作和維修,車間的經濟效益得到了顯著提高。